Diferentes Tipos De Puntas De Soldador

Figura 1: Punta para soldar

Un soldador es una herramienta utilizada para soldar. La soldadura es el proceso de unir piezas de metal. Se establece una conexión entre dos metales con la adición de un metal de relleno, llamado soldadura. El metal de aportación tiene un punto de fusión muy bajo, lo que garantiza que los metales o las superficies a unir no se fundan durante el proceso. La soldadura suele estar compuesta por plata y estaño o plomo.

La punta de hierro caliente se utiliza para crear la unión de soldadura, lo que ayuda a fundir el metal de aportación que finalmente se solidifica, dando lugar a una unión eléctricamente conductora y manteniendo la unión mecánicamente. La soldadura se utiliza principalmente para unir cables o placas finas y para garantizar una conexión estanca en las placas de circuito impreso. Vea los distintos tipos de puntas de soldador y una introducción general al proceso de soldadura a continuación.

Vea nuestra selección de equipos de soldadura en línea

Tipos de puntas de soldador

La elección de la punta de soldador correcta para una aplicación es crucial para el resultado de la soldadura. Además de los diferentes tipos, están disponibles en diferentes tamaños. Si la punta es demasiado grande, la soldadura puede fluir de un punto a otro creando un puente de soldadura desatendido (un cortocircuito). Sin embargo, el cuidado adecuado también es importante, una punta bien mantenida durará más tiempo. Vea los 5 consejos de soldadura más comunes a continuación:

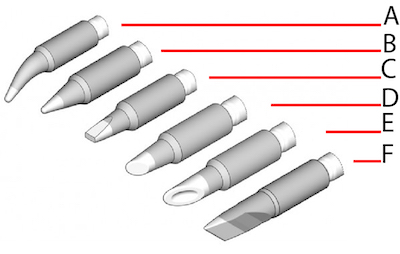

Figura 2: Tipos de puntas de soldador

- Puntas de la aguja (serie I) (A): Los extremos de la punta de la aguja son puntiagudos y, por lo tanto, son adecuados para aplicaciones que implican un gran nivel de detalle. La superficie del extremo de esta punta es muy pequeña, por lo que no es adecuada para soldar componentes grandes.

- Punta cónica (serie B): Una punta cónica tiene un cono con un extremo redondeado y suministra calor a una pequeña zona definida. La punta puede utilizarse para aplicaciones flexibles y la soldadura puede realizarse desde cualquier ángulo. Las puntas cónicas se utilizan para aplicaciones de uso general.

- Punta biselada (C): Una punta biselada es similar a una punta cónica con dos de sus extremos aplanados para asemejarse a un lápiz molido. Los lados planos pueden retener más soldadura en comparación con una punta cónica y pueden utilizarse para transferir mucho calor a las juntas más exigentes. La punta biselada es muy versátil, por lo que resulta útil para el uso diario.

- Cincel (serie D) Punta (D): Una punta de cincel es similar a una punta biselada, pero sólo un lado está aplanado. La punta se asemeja a un cincel y tiene una mayor superficie en comparación con una punta cónica. Estas puntas se utilizan en aplicaciones que requieren mucha transferencia de calor, como la soldadura de cables gruesos, o incluso la desoldadura.

- Punta hueca (E): De aspecto similar a las puntas tipo cincel, estas puntas permiten corregir los puentes. Las puntas tienen una hendidura esférica donde el tipo de cincel es plano.

- Cuchillo (serie K) Punta (F): La punta de un cuchillo tiene una inclinación, por lo que se asemeja a la forma de un cuchillo. Estas puntas se utilizan normalmente para la soldadura de arrastre, en la que la punta se arrastra por muchos pines de un circuito integrado, para aumentar la precisión y la eficacia de la soldadura. Una punta de cuchillo también es adecuada para fijar los puentes de soldadura.

Consejos especializados

Algunos fabricantes fabrican puntas especializadas, por ejemplo, la punta en forma de pala se utiliza para cortar el pegamento de las superficies de cristal como una pantalla LCD.

Cómo soldar un componente a la PCB (placa de circuito impreso)

Figura 3: El proceso de soldadura

Realice los siguientes pasos para soldar un componente a la placa electrónica:

- Coloque el componente en el orificio de la placa según la marca, y fíjelo en la posición doblando los cables.

- Conecta la alimentación del soldador y espera a que se caliente la punta. Esto puede llevar unos minutos.

- Coloca la soldadura en la placa y toca la punta de la plancha sobre la soldadura durante un segundo para que se funda.

- Retire la plancha y el cable de soldadura.

- Compruebe si la unión formada por la soldadura es correcta. Una buena unión soldada tendrá forma cónica. Si la forma no es correcta, corte el plomo del componente y vuelva a realizar el proceso.

- Si la soldadura forma trozos pegajosos en lugar de fundirse correctamente, puede deberse a la oxidación en las puntas del soldador. Es muy recomendable estañar el hierro, al menos antes y después del proceso de soldadura.

Para saber más sobre la soldadura, lea nuestro artículo sobre estaciones de soldadura. En nuestro centro de información técnica también puede encontrar información sobre productos como pinzas amperimétricas, cámaras termográficas y mucho más.

Preguntas frecuentes

¿Cuánto debe durar la punta de un soldador?

Si el soldador está libre de cualquier tipo de daño mecánico o eléctrico, la punta puede durar años. Adquirir el soldador de una marca conocida es crucial para garantizar una vida útil decente.

¿Cómo puedo saber si mi soldador está lo suficientemente caliente?

La punta del soldador emite un sonido "sibilante" al calentarse, y la ausencia del sonido significa que la punta no está lo suficientemente caliente para fundir la soldadura.

¿Por qué se quema mi soldadura?

El sobrecalentamiento quema y destruye la soldadura, por lo que es fundamental mantener el soldador a una temperatura óptima mientras se trabaja.