Selección del material de la junta para aplicaciones de alta temperatura

Figura 1: Las juntas de PTFE (teflón) son adecuadas para algunas aplicaciones de alta temperatura.

Seleccionar el material adecuado para una junta de alta temperatura es fundamental para garantizar que la junta no falle durante el funcionamiento. La elección de soluciones de estanquidad a alta temperatura entre metal-metal y elastomérico (propiedades similares al caucho de un polímero) a alta temperatura (puede variar, normalmente por encima de 350 °C) depende de las temperaturas extremas, los niveles de presión, las interacciones químicas y las necesidades de flexibilidad. En este artículo se describen los materiales más utilizados para crear juntas y retenes de alta temperatura y cómo seleccionarlos para las distintas aplicaciones.

Índice de contenidos

- Selección de una junta de alta temperatura

- Juntas de alta temperatura metal-metal

- Juntas elastoméricas de alta temperatura

- Aplicaciones

Selección de una junta de alta temperatura

A la hora de determinar si una junta metal-metal o elastomérica es adecuada para una aplicación específica de alta temperatura, tenga en cuenta los siguientes factores:

- Rango de temperaturas: Las juntas metal-metal son preferibles para aplicaciones que implican altas temperaturas sostenidas que superan los límites de los materiales elastoméricos.

- Presión: Las juntas metal-metal ofrecen la resistencia y durabilidad necesarias para aplicaciones de alta presión, mientras que las juntas elastoméricas son adecuadas para entornos de menor presión.

- Compatibilidad química: Si la aplicación implica la exposición a productos químicos agresivos, pueden ser necesarias juntas metal-metal. Las juntas elastoméricas pueden utilizarse con medios menos agresivos y cuando se requiera el cumplimiento de normas alimentarias.

- Flexibilidad y resistencia: Las juntas elastoméricas se eligen para aplicaciones en las que se necesita flexibilidad y recuperación, como en sistemas dinámicos con movimiento o ciclos de temperatura.

Juntas de alta temperatura metal-metal

Las juntas metal-metal se utilizan en aplicaciones de alta temperatura extrema en las que las juntas elastoméricas, como las de caucho o plástico, se descompondrían o perderían su capacidad de estanquidad. Estas juntas también deben soportar altas presiones, medios agresivos y entornos corrosivos. El diseño y la selección de materiales de las juntas metálicas son fundamentales para su rendimiento.

Consideraciones sobre el diseño

-

Forma y geometría: Las juntas metálicas tienen varias formas, como las juntas en C, las juntas en E y las juntas tóricas.

- Juntas metálicas de anillo en C: Los anillos en C metálicos tienen un núcleo elástico de una aleación de alta resistencia conformado en forma de "C". La capa exterior más blanda suele ser una galvanoplastia de plata o una capa de PTFE.

- Juntas metálicas de anillo en E: Las juntas tóricas metálicas son para bajas cargas y altas prestaciones. El núcleo está hecho de una aleación y tiene forma de fuelle. Las juntas tóricas tienen un índice de fugas relativamente mayor que las juntas metálicas debido a su baja fuerza de carga.

- Juntas metálicas tóricas: Las juntas tóricas metálicas son para entornos de alta presión y temperatura. Se construyen con tubos metálicos resistentes, enrollados, cortados y soldados al tamaño deseado.

Figura 2: Perfiles para juntas metal-metal: Anillo E (izquierda), anillo C (centro) y anillo O (derecha).

- Superficies de contacto: Las superficies de estanquidad deben mecanizarse con un alto grado de planitud y acabado para garantizar una estanquidad adecuada. Las imperfecciones de la superficie pueden provocar vías de fuga en el sellado metal-metal.

- Deformación de la junta: Las juntas metálicas sufren una deformación controlada durante la instalación. Esta deformación es la que crea el contacto entre metales. Debe calcularse la cantidad de deformación, ya que una deformación excesiva puede causar daños y una deformación insuficiente puede provocar fugas.

- Distribución de cargas y esfuerzos: El diseño debe garantizar una distribución uniforme de la tensión para mantener la integridad del sellado. Una carga desigual puede hacer que partes de la junta se separen de la superficie de contacto, provocando un fallo.

Selección de materiales metal-metal

Los materiales más utilizados para crear juntas metal-metal son:

- Acero inoxidable: El acero inoxidable presenta un buen equilibrio entre solidez y resistencia a la corrosión. Existen varios grados, como el acero inoxidable 304 y 316, que se adaptan a diferentes temperaturas y condiciones ambientales.

- Aleaciones de níquel: Materiales como el Inconel se utilizan a menudo para mantener la resistencia a altas temperaturas y resistir la oxidación y la corrosión.

- Aleaciones de cobre: El cobre y sus aleaciones, como el cobre berilio, tienen una buena conductividad térmica y se utilizan en aplicaciones en las que la transferencia de calor es importante.

- Aleaciones de cobalto: Las aleaciones como la estelita son conocidas por su resistencia al desgaste y su capacidad para conservar la dureza a temperaturas elevadas.

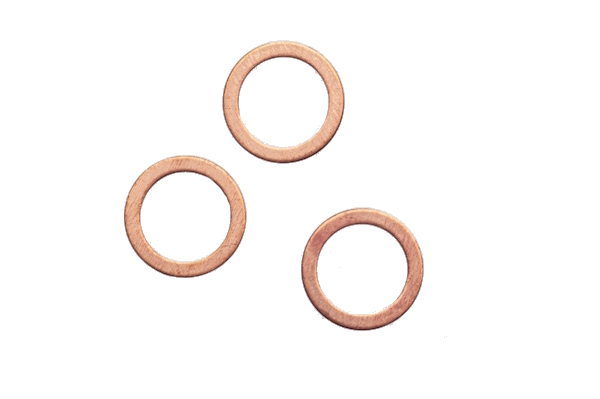

Figura 3: Juntas tóricas de cobre

A la hora de elegir entre los distintos materiales para las juntas metal-metal, se tienen en cuenta los siguientes criterios:

Tabla 1: Materiales y criterios de selección de las juntas metal-metal

| Criteria | Acero inoxidable | Aleaciones de níquel | Aleaciones de cobre | Aleaciones de cobalto |

| Dilatación térmica | Coeficientes de dilatación térmica moderados. Aproximadamente 16-18 x 10^-6 /°C | Bajos coeficientes de dilatación térmica. 13-15 x 10^-6 /°C Adecuado para aplicaciones con estabilidad dimensional a temperaturas elevadas. | Coeficientes de dilatación térmica superiores a los del acero inoxidable y las aleaciones de níquel. 17-18 x 10^-6 /°C | Baja dilatación térmica. Similar a las aleaciones de níquel. 12-15 x 10^-6 /°C |

| Resistencia a altas temperaturas | Resistencia a altas temperaturas, pero a medida que aumenta la temperatura, la resistencia puede reducirse más rápidamente que en las aleaciones de níquel y cobalto. El grado 310 conserva la resistencia hasta 1150 °C | Mantienen la solidez, las propiedades mecánicas y la resistencia a la oxidación a altas temperaturas. Inconel 718 mantiene su resistencia hasta 650 °C | Menor resistencia a altas temperaturas. A menudo se limita a menos de 300 °C | Gran resistencia a altas temperaturas. Haynes 188 mantiene la resistencia hasta 1090 °C |

| Resistencia a la corrosión | Alta resistencia a la corrosión en entornos extremos. | Similar al acero inoxidable, gran resistencia a la corrosión en entornos extremos. | Buena resistencia a la corrosión. Sin embargo, en ambientes marinos puede sufrir agrietamiento por corrosión bajo tensión o desgalvanización. | Resistencia a la corrosión, pero no tanto como las aleaciones de níquel y el acero inoxidable en entornos agresivos. |

| Elasticidad y dureza | La elasticidad varía considerablemente de un grado a otro. Normalmente, en torno a 193-200 GPa para aceros austeníticos como el 304 y el 316. El acero inoxidable 304 tiene una dureza en torno a 150-200 HB, mientras que los grados endurecidos pueden superar los 600 HB. |

La elasticidad oscila entre 200 y 220 GPa. La dureza varía. El Inconel 625 puede tener 20 HRC en estado recocido. | La elasticidad oscila entre 110-130 GPa para los latones y bronces, la del cobre puro es inferior, en torno a 110. El cobre puro es blando en torno a 40-60 HB, ciertos bronces tratados térmicamente pueden superar los 200 HB. | La elasticidad oscila entre 210-240 GPa. Algunas aleaciones de cobalto pueden alcanzar 40 HRC o más. |

Juntas elastoméricas de alta temperatura

Las juntas de elastómero para altas temperaturas suelen estar fabricadas con los siguientes materiales:

-

Goma de silicona

- Soporta temperaturas de hasta 230 °C (446 °F). Algunos compuestos pueden soportar temperaturas de hasta 305 °C (581 °F) durante un breve periodo de tiempo.

- Resistente a los rayos UV, al ozono y al oxígeno

- Se utiliza a menudo en aplicaciones aeroespaciales y de automoción

- Resistencia al desgarro relativamente baja

-

PTFE (Politetrafluoroetileno)

- Mantiene la integridad a temperaturas superiores a 260 °C (500 °F)

- Resistente a productos químicos industriales fuertes

- Muy baja fricción, excelente aislante eléctrico

- Se utiliza en una amplia gama de industrias, desde la fontanería hasta la farmacéutica

-

FKM (Viton)

- Resiste temperaturas superiores a 225 °C (437 °F)

- Buena resistencia química a aceites, combustibles, lubricantes y la mayoría de los ácidos minerales

- No se recomienda su uso con determinados productos químicos, como líquidos de frenos o ácidos fuertes.

-

EPDM (monómero de etileno propileno dieno)

- Buen rendimiento hasta 150 °C (302 °F)

- Resistente a la exposición a los rayos UV, al ozono, al envejecimiento, a la intemperie y a muchos productos químicos.

- Versátil para diversas aplicaciones, incluidas las industrias de automoción y calefacción, ventilación y aire acondicionado.

-

HNBR (caucho de nitrilo butadieno hidrogenado)

- Soporta temperaturas de hasta 150 °C (302 °F)

- Buena resistencia a la abrasión y solidez

- Adecuado para aplicaciones de la industria del petróleo y el gas y resistente a muchos aceites y productos químicos

- No se recomienda su uso con hidrocarburos clorados, disolventes polares o ácidos fuertes.

Figura 4: Anillos de junta de caucho de silicona

Aplicaciones

Aplicaciones de juntas metal-metal

- Aeroespacial y aviación: Las juntas metal-metal se utilizan en la industria aeroespacial por su capacidad para soportar temperaturas y presiones extremas en motores a reacción y vehículos espaciales. Son esenciales para sistemas de combustible, conductos hidráulicos y colectores de escape en los que el fallo no es una opción.

- Industria del automóvil: En motores de alto rendimiento, especialmente en sistemas de escape y turbocompresores, las juntas metal-metal se eligen por su durabilidad y capacidad para mantener un sellado a altas temperaturas que degradarían las opciones elastoméricas.

- Petróleo y gas: Para aplicaciones que implican altas presiones y temperaturas, como las herramientas de fondo de pozo y los equipos de boca de pozo, las juntas metal-metal proporcionan la solidez y la resistencia a la corrosión necesarias para garantizar un funcionamiento seguro y eficaz.

- Generación de energía: Las juntas de las centrales eléctricas, incluidos los reactores nucleares y las turbinas de gas, deben soportar medios agresivos y altas temperaturas. Las juntas metal-metal suelen ser la primera opción debido a su robustez y larga vida útil en condiciones tan exigentes.

- Procesamiento químico: Las juntas metal-metal son adecuadas para aplicaciones de estanquidad en las que intervienen productos químicos corrosivos y disolventes que comprometerían la integridad de las juntas elastoméricas. Son capaces de soportar una amplia gama de productos químicos sin sufrir una degradación significativa.

Aplicaciones de juntas elastoméricas

- Sistemas de refrigeración de automóviles: Las juntas elastoméricas se utilizan habitualmente en aplicaciones de automoción, donde proporcionan flexibilidad y capacidad de estanquidad a temperaturas moderadas, como en bombas de agua y mangueras de radiador.

- Sistemas de calefacción, ventilación y aire acondicionado: Para los sistemas de calefacción y refrigeración residenciales y comerciales, las juntas elastoméricas ofrecen la flexibilidad y resistencia química necesarias para adaptarse a las fluctuaciones de temperatura y evitar fugas de refrigerante.

- Procesado de alimentos y bebidas: En las industrias en las que la higiene y la limpieza son fundamentales, se prefieren las juntas elastoméricas por su conformidad con las normas de calidad alimentaria y su capacidad para soportar los procesos de limpieza y esterilización sin perder sus propiedades de estanquidad.

- Fabricación farmacéutica: La industria farmacéutica requiere juntas que puedan mantener su integridad durante los rigurosos ciclos de esterilización. Las juntas elastoméricas se utilizan en aplicaciones en las que es esencial un alto grado de limpieza e irreactividad.

- Aplicaciones industriales generales: Las juntas elastoméricas son versátiles y pueden utilizarse en una gran variedad de aplicaciones menos extremas, como sistemas neumáticos e hidráulicos, donde proporcionan un sellado eficaz a temperaturas y presiones más bajas.