Reguladores de presión

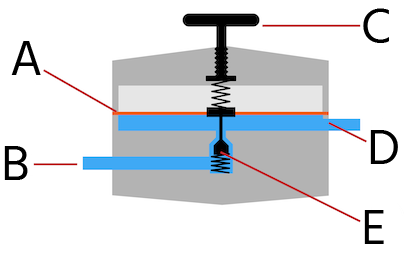

Figura 1: Un regulador de presión

Un regulador de presión controla la presión de líquidos o gases reduciendo una alta presión de entrada a una presión de salida más baja y constante, incluso con fluctuaciones en la presión de entrada. Se utilizan en diversas aplicaciones domésticas e industriales, como la regulación de propano en parrillas de gas, oxígeno en equipos de atención médica, aire comprimido en entornos industriales, y combustible en motores automotrices y aeroespaciales. La función clave en todos estos usos es el control de la presión. Este artículo explora los tipos de reguladores de presión, sus aplicaciones y los factores a considerar al seleccionar uno.

Tabla de contenidos

- Componentes

- Tipos de reguladores de presión

- Aplicaciones

- Criterios de selección

- Instalación de un regulador de presión

- Regulador de presión vs otros dispositivos de control de presión

- Preguntas frecuentes

¡Vea nuestra selección en línea de reguladores de presión!

Componentes

Un regulador de presión típico consta de los siguientes elementos:

- Un elemento sensor como un diafragma, pistón o membrana (Figura 2 etiquetado A).

- Un elemento de carga que aplica la fuerza necesaria al elemento reductor, como un resorte, actuador de pistón o actuador de diafragma (Figura 2 etiquetado C).

- Una entrada (Figura 2 etiquetada B) y una salida (Figura 2 etiquetada D).

- Un elemento reductor de presión como una válvula de bola (Figura 2 etiquetada E).

Figura 2: Representación esquemática de un regulador de presión de una sola etapa típico con una membrana (A), entrada (B), mango para ajuste manual de presión (C), salida (D) y válvula de bola (E).

Elemento reductor de presión

Una válvula de bola con resorte es un elemento reductor de presión estándar en un regulador de presión. Las válvulas de bola tienen sellado elastomérico para aplicaciones regulares y sellado termoplástico para aplicaciones de alta presión. El sellado sella la válvula contra cualquier fuga de gas o fluido. La fuerza del resorte controla la válvula de bola abriéndola para permitir que el medio fluya desde la entrada hasta la salida. A medida que la presión de salida aumenta, la válvula de bola se cierra debido a la fuerza del elemento sensor, que supera la fuerza del resorte en la válvula de bola.

Elemento de carga

El elemento de carga controla el elemento sensor que abre la válvula. La cantidad de fuerza del resorte es ajustable, lo que determina la cantidad de presión de salida obtenida.

El elemento sensor

Los pistones son adecuados para altas presiones, aplicaciones robustas y aplicaciones para las cuales son aceptables tolerancias más amplias en la presión de salida. Los pistones tienden a ser lentos debido a la fricción entre el sellado del piñón y el cuerpo del regulador.

Para una mayor precisión, un tipo de elemento sensor de diafragma es adecuado. Los diafragmas tienden a tener menos fricción que los diseños de tipo pistón. También proporcionan un área de detección más alta para un tamaño de regulador dado. Están hechos de elastómero o un tipo de material de disco delgado sensible a los cambios de presión.

Tipos de reguladores de presión

Los reguladores de presión tienen las siguientes categorías:

- Directo o autooperado

- Operado por piloto

Reguladores directos

Los reguladores directos (Figura 2) son la forma más simple de reguladores de presión. Suelen operar a presiones de ajuste más bajas, por debajo de 0,07 bar (1 psi), y pueden tener una mayor precisión. A presiones más altas, hasta 35 bar (500 psi), pueden tener niveles de precisión del 10-20%.

Los reguladores directos son autosuficientes: no requieren una línea de detección externa en la salida para funcionar de manera efectiva. Consisten en una válvula accionada por resorte que un conjunto de diafragma controla directamente. La energía o presión del medio que fluye trabaja para activar el diafragma. La presión creciente aguas abajo actúa sobre el diafragma, que cierra el tapón de la válvula comprimiendo el resorte. A medida que la presión aguas abajo disminuye, la fuerza del resorte se vuelve mayor que la fuerza del medio, actuando sobre el diafragma y abriendo la válvula.

Reguladores operados por piloto

Los reguladores operados por piloto proporcionan un control preciso de la presión para condiciones asociadas con gas de cilindros o pequeños tanques de almacenamiento, como:

- variación significativa en tasas de flujo

- fluctuaciones en la presión de entrada

- condiciones de disminución de la presión de entrada

Este tipo de regulador es generalmente un dispositivo de una o dos etapas. Un regulador de una sola etapa es ideal para una reducción relativamente pequeña de presión. No es adecuado para sistemas con grandes fluctuaciones en la presión de entrada o tasas de flujo.

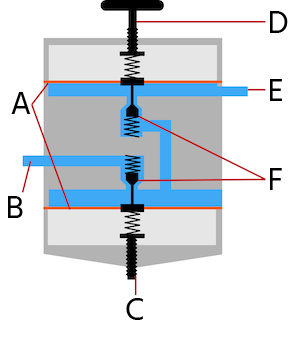

Un regulador de doble etapa (Figura 3) es el regulador operado por piloto más común. La primera etapa consta de un piloto accionado por resorte que controla la presión en el diafragma de la válvula reguladora principal. A medida que la presión aumenta, el resorte se comprime y la válvula piloto se abre, creando una diferencia de presión entre el lado de entrada de la válvula reguladora principal y la válvula de salida. Esta diferencia de presión acciona la válvula de operación principal y el flujo ocurre a una presión reducida a través de la válvula de salida. Mientras la presión del medio en el piloto accionado por resorte sea baja, no hay flujo aguas abajo.

Los reguladores operados por piloto de doble etapa regulan con precisión una amplia gama de presiones y capacidades. Estos reguladores son aplicables solo con fluidos o gases limpios, ya que los pasajes y puertos pequeños pueden obstruirse. Esta disposición resulta en una presión de salida estable y sostenida desde la segunda etapa a pesar de las caídas de presión en la primera etapa.

Figura 3: Representación esquemática de un regulador de presión de doble etapa con membranas (A), entrada (B), una válvula de presión preestablecida de fábrica (C), un mango para ajuste manual de presión (D), salida (E) y válvulas de bola (F).

Aplicaciones

Además de reducir la presión de entrada, hay funciones adicionales que un regulador de presión puede realizar:

Reguladores de contrapresión y válvulas de alivio de presión

Una válvula de alivio de presión limita la presión del sistema a un máximo prescrito. Desvía una cierta cantidad o toda la cantidad de líquido o gas de la bomba al tanque cuando la presión alcanza la presión establecida. Un regulador de contrapresión mantiene una presión de entrada deseada mediante la variación del flujo de líquido o gas en respuesta a un cambio en la presión de entrada.

Válvulas de conmutación de presión

Las válvulas de conmutación de presión son para sistemas lógicos neumáticos. Estas válvulas son de conmutación de 2/2 vías o 3/2 vías.

Regulador de aire

Los reguladores de aire, o reguladores de compresor de aire, se conectan a un compresor de aire para regular el ajuste de presión. El regulador de aire no puede aumentar la presión del tanque de aire; solo puede reducir la presión o devolverla al ajuste de presión del tanque. Por lo tanto, un regulador de aire permite que un compresor de aire admita varias herramientas neumáticas con diferentes requisitos de presión. La única necesidad es que la salida de presión del tanque de aire pueda admitir la herramienta neumática con el requisito de presión más alto.

Regulador de aire de baja presión

Los reguladores de aire de baja presión son adecuados para sistemas de baja presión. Estos reguladores de aire utilizan diafragmas relativamente grandes. El diafragma grande aumenta la superficie en la que el aire de entrada entra en contacto, permitiendo que los medios de baja presión abran el diafragma. Además, el diafragma grande admite sistemas que requieren altas tasas de flujo.

Regulador de vacío

Los reguladores de vacío controlan un vacío. Mantienen un vacío constante en la entrada del regulador con un vacío más alto en la salida.

Otras aplicaciones

Los reguladores de presión también tienen las siguientes aplicaciones:

- Hogar/Doméstico: Parrillas de gas, hornos de gas, ollas a presión, recipientes a presión y calderas de calefacción doméstica

- Aire comprimido: Talleres industriales y comerciales para limpieza, alimentación de herramientas accionadas por aire e inflado de neumáticos

- Aeroespacial: Control de presión de propulsores y líneas de combustible

- Soldadura y corte: Suministro de gas a presiones necesarias desde cilindros de almacenamiento para soldadura con oxiacetileno. Lea nuestro artículo sobre reguladores de soldadura para obtener más información.

- Vehículos de gas: Suministro de gas a presión al motor

Figura 4: Ejemplos de aplicaciones de reguladores de presión: aeroespacial, soldadura, quemador de gas doméstico y regulación de oxígeno para fines médicos.

Criterios de selección

Los reguladores de presión están disponibles en varios tamaños y construcciones. A continuación se muestra una lista de consideraciones al elegir el regulador de presión correcto para una aplicación:

- Rango de presión de funcionamiento

- Capacidad o flujo requerido

- Naturaleza del medio (fluido o gas) transmitido

- Rango de temperatura de funcionamiento

- Requisitos de material

- Precisión requerida

1) Rango de presión de funcionamiento

Los requisitos de una aplicación para las presiones de entrada y salida determinan el tipo de regulador a utilizar:

- El rango de suministro de presión de entrada que un regulador puede manejar de manera segura.

- Los valores requeridos de presión de salida.

- La precisión requerida de la presión de salida.

2) Requisitos de capacidad o flujo

Evalue los siguientes criterios:

- La tasa de flujo máxima necesaria.

- La variación esperada en la tasa de flujo.

- Selección correcta del tamaño de tubería.

3) Naturaleza del medio (líquido o gas)

Se debe tener cuidado con el tipo de medio en el regulador:

- Líquido/Gas

- Composición química

- Inflamabilidad/Naturaleza explosiva

- Naturaleza peligrosa/Tóxica

- Propiedades corrosivas

4) Rango de temperatura de funcionamiento

Los materiales para reguladores de presión deben ser tales que puedan realizar su función de manera efectiva en un cierto rango de temperatura de funcionamiento sin perder sus propiedades materiales. Los elastómeros para sellado de reguladores son los siguientes:

- Nitrilo (NBR) o Neopreno (-40 °C a 82 °C)

- Etileno Propileno (EPDM) o Perfluoroelastómero (FKM) para temperaturas más altas

5) Requisitos de material

Dependiendo del medio y las condiciones de funcionamiento, están disponibles varios materiales de componentes de regulador, como:

- Latón: Común y económico

- Plástico: Económico y desechable

- Aluminio: Consideraciones de peso

- Acero inoxidable: Entornos corrosivos, altos requisitos de limpieza y altas temperaturas de funcionamiento.

El sello en el regulador de presión debe ser compatible con la temperatura de funcionamiento y el medio. El tamaño y peso del regulador de presión son consideraciones importantes. El material, el tamaño de puerto requerido, los requisitos de ajuste y el tipo de montaje deben tenerse en cuenta para seleccionar el tipo apropiado.

6) Precisión requerida

El valor de 'caída' de un regulador de presión indica la precisión de un regulador de presión. La caída es la reducción de la presión de salida con un aumento en el flujo de fluido. Para requisitos de precisión más bajos, una cantidad relativamente mayor de caída puede ser aceptable. Los reguladores de presión con mayor caída tienden a ser más rentables. Para una mayor precisión, el tipo de construcción, el tamaño de válvula optimizado y el diseño de múltiples etapas pueden reducir la cantidad de caída.

Instalación de un regulador de presión

Instalar un regulador de presión, ya sea para sistemas de agua o aire, es un proceso sencillo que mejora significativamente la eficiencia y seguridad del sistema. La instalación comienza apagando el suministro principal del sistema para evitar cualquier flujo durante la configuración. Luego, el regulador se coloca en la sección adecuada del sistema, asegurándose de que se alinee correctamente con la dirección del flujo, lo cual es crucial para su funcionamiento. Después de asegurar el regulador en su lugar, el sistema se puede poner gradualmente en línea y el regulador se ajusta al nivel de presión deseado para garantizar un rendimiento óptimo. Para obtener más información detallada sobre la instalación de reguladores de presión, lea nuestro artículo sobre la instalación de reguladores de presión.

Regulador de presión vs otros dispositivos de control de presión

Los reguladores de presión, las válvulas limitadoras de presión y las válvulas de alivio de presión son componentes integrales en la gestión de las presiones del sistema, sin embargo, cumplen funciones distintas.

- Reguladores de presión: El papel principal de un regulador de presión es mantener una presión de salida constante independientemente de las variaciones en la presión de entrada, lo que lo hace ideal para aplicaciones que requieren una presión constante para un funcionamiento óptimo.

- Válvula limitadora de presión: Las válvulas limitadoras de presión están diseñadas para evitar que la presión exceda un nivel predeterminado, actuando como una protección contra picos de presión que podrían dañar el sistema. Liberan repetidamente presión para mantenerla en niveles seguros.

- Válvulas de alivio de presión: Las válvulas de alivio de presión son dispositivos de seguridad que liberan presión excesiva de un sistema cuando alcanza un umbral crítico, evitando así posibles fallas o accidentes.

Obtenga más información sobre cómo los reguladores de presión se comparan con dispositivos similares en nuestro artículo que compara dispositivos de control de presión.

Preguntas frecuentes

¿Qué es un regulador de presión?

Un regulador de presión es una válvula que corta automáticamente el flujo de un líquido o gas a una cierta presión para mantener un nivel de presión deseado.

¿Qué hace un regulador de presión?

Un regulador de presión acepta una presión de entrada y la reduce a una presión de salida constante. Es ajustable para una amplia gama de presiones que son mayores o iguales a la presión de salida.

¿Cómo funciona un regulador de presión?

Un regulador de presión mantiene una presión de salida constante ajustando la apertura de su válvula en respuesta a los cambios en la presión de entrada y la demanda aguas abajo.

¿Pueden fallar los reguladores de presión?

Sí. Un regulador de presión puede fallar con el tiempo debido a que las piezas móviles fallan o se desgastan por la exposición a largo plazo a medios abrasivos. Sin embargo, los reguladores de presión están diseñados para durar mucho tiempo.

¿Cuándo es necesario un regulador de presión?

Un regulador de presión es necesario siempre que la presión de la fuente sea mayor que la presión máxima requerida. Por ejemplo, la presión que proviene de un compresor de aire que va a una pistola de pintura.

¿Dónde se encuentra un regulador de presión?

Los reguladores están aguas arriba de equipos sensibles. Un regulador de presión de agua está donde una tubería de agua entra en la fontanería de una casa. Un regulador de aire se encuentra antes de la descarga del compresor.