Manguera hidráulica

Figura 1: Manguera hidráulica

Los sistemas hidráulicos requieren el movimiento de fluido hidráulico entre los componentes, lo que se hace mediante el uso de mangueras hidráulicas. Estas mangueras son relativamente rígidas y suelen tener varias capas de refuerzo. Este artículo trata sobre los componentes de una manguera hidráulica, cómo seleccionar la manguera hidráulica adecuada para su aplicación y las aplicaciones típicas.

Índice de Contenidos

- Componentes de mangueras hidráulicas

- Criterios de selección

- Aplicaciones comunes

- Preguntas frecuentes

Selección de mangueras hidráulicas Tameson

Componentes de mangueras hidráulicas

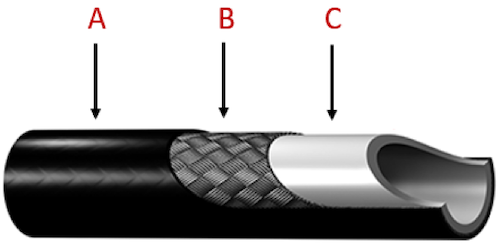

Una manguera hidráulica está diseñada específicamente para sistemas hidráulicos. Transportan aceites o agua a alta presión entre los puertos de fluido de las bombas y los actuadores, donde los aceites o el agua se utilizan para crear movimiento mecánico. Se componen de tres capas diferentes: un núcleo o tubo interior (figura 2, rótulo C), una capa de refuerzo o incrustaciones (figura 2, rótulo B) y una cubierta exterior (figura 2, rótulo A). La capa interior está en contacto directo con el fluido. Por tanto, deben ser químicamente compatibles con el fluido. La capa de refuerzo se compone de acero, cobre o tejido de alta resistencia a la tracción. Esta capa proporciona la resistencia necesaria al tubo interior y facilita las aplicaciones de alta presión. Los refuerzos pueden tener un diseño helicoidal, en espiral o trenzado. La cubierta exterior de la manguera actúa como capa protectora y debe ser compatible con el entorno de funcionamiento.

Figura 2: Componentes de la manguera hidráulica: cubierta exterior (A), refuerzo (B), y el núcleo (C)

La manguera hidráulica se utiliza para transportar el fluido hidráulico, que proporciona energía a la maquinaria para realizar su trabajo. El fluido hidráulico también protege los componentes de la máquina.

A continuación se mencionan los diferentes tipos de fluidos hidráulicos:

- Fluido a base de petróleo: Protege del desgaste, la oxidación, la corrosión y la presión extrema.

- Fluido a base de agua: Se utiliza para la resistencia al fuego por su alto contenido en agua.

- Fluido de base sintética: Proporciona resistencia al fuego, baja fricción, estabilidad térmica y es adecuado para aplicaciones de alta temperatura y alta presión.

Criterios de selección

Antes de seleccionar la manguera hidráulica para su aplicación, deben tenerse en cuenta los siguientes criterios de selección:

- Material: El material de la manguera hidráulica debe tener compatibilidad química con el fluido hidráulico que entra en contacto con ella. La manguera suele estar compuesta por caucho sintético, como el NBR (nitrilo), el EPDM (monómero de etileno propileno dieno) y el SBR (caucho de estireno-butadieno). Sin embargo, también pueden ser termoplásticos, de teflón o de silicona. Las mangueras de caucho sintético son adecuadas para utilizarlas con aceites hidráulicos.

- Presión: La manguera hidráulica debe ser capaz de soportar la presión máxima de trabajo, incluidos los picos de presión que puedan producirse durante la operación.

- Temperatura: La manguera hidráulica debe ser capaz de trabajar cómodamente en un rango de temperatura definido. La exposición a altas temperaturas durante mucho tiempo puede hacer que la manguera pierda su flexibilidad. Para este tipo de aplicaciones debe utilizarse una manguera hidráulica de alta temperatura.

- Longitud: La longitud de la manguera debe ser suficiente para permitir que se doble y flexione durante el movimiento de las piezas de la maquinaria.

- Diámetro:El diámetro interior de la manguera debe ser compatible con el caudal de fluido para la aplicación. Cuanto menor sea el diámetro, mayor será la velocidad. Esta alta velocidad causará un exceso de calor, fricción y turbulencia en el sistema.

- Radio de curvatura: El radio de curvatura es el radio mínimo que puede alcanzar una manguera en bucle sin que se produzcan daños en la misma. No se debe doblar en el inicio de la conexión del extremo de la manguera, ya que esto podría dar lugar a fugas en la conexión de la manguera. Las curvas cerradas pueden aumentar la turbulencia del fluido hidráulico, lo que puede dañar la capa interna de la manguera.

- Refuerzo: Los refuerzos pueden tener un diseño helicoidal, en espiral o trenzado. El diseño helicoidal es el mejor para la aplicación de succión y el diseño en espiral para aplicaciones de alta presión extrema. Un diseño trenzado es mejor para una aplicación de baja o moderadamente alta presión.

- Conexión final: Dependiendo de sus necesidades, las mangueras hidráulicas están disponibles con racores prefabricados para una conexión rápida y sencilla, o sin racores para una fácil personalización según su aplicación. En el caso de los racores prefabricados, es importante asegurarse de que el tamaño de los racores es el correcto para que sean compatibles con su sistema.

- Accesorios: Las mangueras deben estar equipadas con accesorios hidráulicos especializados para asegurarse de que pueden encajar en las bombas/actuadores. Las abrazaderas para mangueras hidráulicas y las engarzadoras de mangueras hidráulicas se utilizan para garantizar que la manguera se conecta correctamente a los accesorios y se engarza con el diámetro exacto. Los racores utilizados deben estar diseñados específicamente para la aplicación hidráulica, con capacidad para soportar altas presiones. Se puede utilizar un cortador de mangueras hidráulicas para garantizar la longitud perfecta de la manguera para la aplicación.

Aplicaciones comunes

Algunas aplicaciones comunes en las que se utilizan mangueras hidráulicas:

- Equipos de construcción como excavadoras, volquetes, cargadoras, bulldozers, pavimentadoras, etc.

- Equipos agrícolas como camiones, cosechadoras, fertilizantes, esparcidores de estiércol, etc.

- Equipo para quitar la nieve y el hielo

- Equipos de minería como excavadoras, minadoras, taladros, etc.

- Aplicaciones en fábricas como líneas de montaje, prensas, robótica, grupos hidráulicos, etc.

Preguntas frecuentes

¿Para qué se utilizan las mangueras hidráulicas?

Las mangueras hidráulicas se utilizan principalmente para permitir el flujo de fluido hidráulico entre los diferentes componentes de un sistema hidráulico.

¿Con qué frecuencia deben sustituirse las mangueras hidráulicas?

Para el mantenimiento preventivo, la manguera hidráulica debe sustituirse cada año o cada dos años, dependiendo del uso que se haga de la máquina. Sin embargo, es necesario realizar inspecciones periódicas para evitar fallos.

¿Cómo elegir una manguera hidráulica?

A la hora de elegir una manguera hidráulica, hay que tener muy en cuenta sus dimensiones, como la longitud y el diámetro. También hay que tener en cuenta el rango de temperatura y presión, el material de la manguera hidráulica y los requisitos de los accesorios.