¿Qué es un remache y cómo funciona?

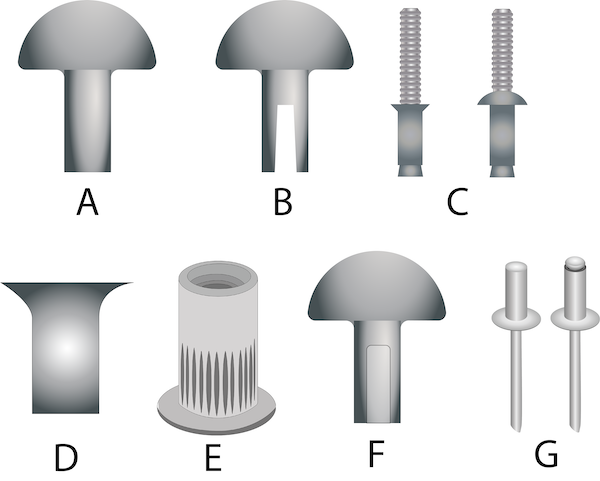

Figura 1: Remaches

Un remache se utiliza para unir dos materiales de forma permanente y es capaz de soportar vibraciones y tensiones mejor que un tornillo o un perno. Hay varios tipos de remaches disponibles para su uso en diferentes industrias. Este artículo examina las partes de un remache, su funcionamiento y los distintos tipos de remaches que se utilizan.

Índice de contenidos

- ¿Qué es un remache?

- ¿Cómo funcionan los remaches?

- Diferentes tipos de remaches

- ¿Cómo funcionan los remaches pop?

- ¿Cómo calcular el tamaño de los remaches?

- Ventajas e inconvenientes

- Aplicaciones de remaches

- Preguntas frecuentes

Vea nuestra selección en línea de pistolas remachadoras neumáticas.

¿Qué es un remache?

El remache es una popular fijación mecánica para unir dos o más materiales. Un remache está formado por una cabeza en un extremo y un cuerpo cilíndrico en el otro, llamado vástago. El extremo cónico del eje se denomina cola del remache. La cola parece un pasador metálico. Los remaches se utilizan para unir grandes piezas estructurales y pequeños conjuntos electrónicos. Los ejes son huecos con otra pieza interna llamada mandril. El vástago permite al remachador deformar la cola del remache sin golpearla directamente.

¿Cómo funcionan los remaches?

En primer lugar, se taladra o perfora un agujero en los materiales que se van a conectar. El remache se inserta entre ambos orificios. A continuación, la cola se altera o se dobla (deforma) mediante fuerza mecánica con un martillo o una pistola remachadora. A continuación, la cola se expande hasta aproximadamente 1,5 veces el diámetro original del eje, manteniendo el remache en su lugar entre ambos materiales. La deformación aplasta la cola, haciéndola más plana, lo que da lugar a un remache en forma de mancuerna. La cabeza original del remache se denomina "cabeza de fábrica", y el extremo deformado, "cola de venado".

Un remache puede soportar tensiones en cada extremo de la estructura. Las cabezas permanentemente formadas en ambos extremos impiden que el remache se desprenda del orificio taladrado. El eje remachado impide cualquier movimiento radial. Los remaches están diseñados para uniones permanentes similares a las de la soldadura o los adhesivos estructurales. Pero, al contrario que las uniones soldadas, los remaches resisten mejor las vibraciones y aseguran mejor las juntas.

Figura 2: Uso de una pistola remachadora para remachar piezas de aluminio.

Diferentes tipos de remaches

Existe una gran variedad de remaches debido a la gran variedad de materiales que hay que unir. Estos son algunos de los distintos tipos de remaches y su funcionamiento.

Remache macizo

Un remache macizo (Figura 3 etiquetada A) consiste en un eje macizo con una cabeza en un extremo. La cola de un remache macizo se deforma utilizando una pistola remachadora o un martillo para mantenerlo en su sitio.

Remache partido

Un remache partido (Figura 3 etiquetada B) tiene un vástago dividido para crear más superficie después de haber pasado por la junta. El remache tiene un extremo afilado, y la superficie añadida evita que el remache retroceda a través de materiales más blandos como el cuero, la madera y el plástico. Los remaches partidos se utilizan habitualmente en trabajos básicos de reparación en el hogar, y no se emplean en aplicaciones críticas.

Remache ciego (remache pop)

Los remaches ciegos (figura 1) son adecuados cuando no se puede ver o acceder a uno de los lados de la junta. También se conocen como "remaches pop" y utilizan una pistola remachadora para tirar de un vástago hueco del remache después de introducirlo por el orificio que une dos superficies. El vástago deforma el cuerpo del remache y permite al remachador fijar los materiales con acceso a un solo lado de la superficie. El vástago se desprende en un punto de "cuello" donde el vástago es más débil, dejándolo más o menos a ras con la cabeza del remache.

Remache de bloqueo por fricción

También conocidos como remaches de auto-obturación, los remaches de cierre por fricción (Figura 3 etiquetada C) son un tipo de remache ciego que utiliza la presión interna de un vástago que es arrastrado a través de un manguito hueco que expande el vástago y utiliza la presión dentro del vástago para unir materiales y taponar el agujero que hay detrás.

Remache autoperforante

Los remaches autoperforantes, o SPR, (Figura 3 etiquetada D), no necesitan orificios preperforados, a diferencia de otros tipos de remaches. Los SPR están forjados en frío en forma semitubular, y la geometría del extremo tiene una ranura que ayuda al remache a perforar el material a unir. Estos tipos de remaches ayudan a crear una unión estanca al gas y al agua.

Remache roscado

Los remaches roscados (figura 3 etiquetada E) son remaches ciegos con vástagos huecos roscados internamente. Estos remaches se enroscan en un vástago de una pistola remachadora. El mandril se tira a través del eje, lo que trastorna el eje. Estos remaches ciegos son macizos y a veces presentan crestas externas que permiten un mejor contacto de la superficie dentro del orificio piloto.

Remache semitubular

Al igual que un remache macizo, un remache semitubular (Figura 3 etiquetada F) tiene un orificio en el extremo de la cola. El orificio hace que el eje ruede hacia fuera cuando se aplica fuerza, por lo que se requiere menos fuerza para la aplicación y el montaje.

Remache Oscar

Un remache oscar (Figura 3 etiquetada G) es similar a un remache ciego, pero la única diferencia es que el vástago se parte y se dobla hacia fuera cuando el vástago se estira a lo largo del remache. Los remaches Oscar son ideales para aplicaciones con altas vibraciones en las que la superficie posterior es inaccesible.

Figura 3: Tipos de remaches: remache macizo (A), remache partido (B), remache de bloqueo por fricción (C), remache autoperforante (D), remache roscado (E), remache semitubular (F) y remache oscar (G).

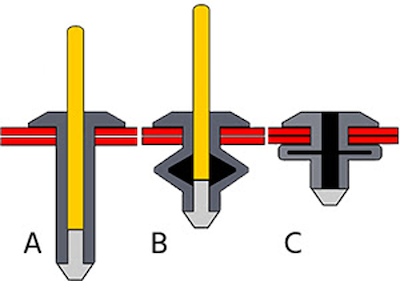

¿Cómo funcionan los remaches pop?

Los remaches pop son un tipo de remache ciego, lo que significa que se fijan por un solo lado. Realice los siguientes pasos para utilizar un remache pop:

- Taladre o perfore un agujero piloto a través de ambas superficies.

- Coloque el vástago del remache en la boquilla de la pistola remachadora y empuje el vástago a través de los orificios perforados o taladrados para crear la unión.

- La compresión del gatillo de la pistola remachadora empuja el vástago a través del eje hueco para volcar el extremo de la cola y crear una unión sólida y remachada.

- A la profundidad adecuada, el mandril se desprende en la zona del "cuello".

- El usuario puede colocar el siguiente remache y repetir el proceso según sea necesario.

Figura 4: Etapas de compresión del remache pop; El remache en su estado original (A), la pistola remachadora tirando del vástago (amarillo) a través del cuerpo del remache (B), y las superficies correctamente selladas (C).

¿Cómo calcular el tamaño de los remaches?

Los remaches se presentan en una amplia gama de tamaños; la longitud y la anchura son igualmente importantes. Al tratarse de materiales de fijación, la estimación del número de remaches necesarios es esencial para determinar la distribución adecuada de la superficie a fin de garantizar la resistencia y estabilidad de la estructura terminada. Los remaches deben pasar por el orificio piloto de ambas superficies y luego expandirse para funcionar correctamente. El usuario debe hacer frente a fuerzas laterales y verticales, que podrían cizallar el remache. Las estimaciones generales para las dimensiones de los remaches son:

- La longitud del remache debe ser la suma del espesor de todos los materiales remachados más 1,5 veces el diámetro del remache. Un remache demasiado pequeño puede hacer que el remache atraviese el material, y un vástago de remache demasiado fino podría cizallarse fácilmente bajo presión.

- El diámetro del remache debe ser tres veces el grosor de la pieza más gruesa del material unido.

Por ejemplo, para unir dos chapas de 2 mm de grosor, el diámetro del remache debe ser de 6 mm. Un remache de 6,35 mm (un cuarto de pulgada) es adecuado en este caso. La longitud del remache debe ser de al menos 9,5 mm.

Ventajas e inconvenientes de los remaches

Ventajas

- Barato

- Los remaches pueden unir dos materiales distintos (como placas de cobre y aluminio).

- Proceso respetuoso con el usuario y el medio ambiente, ya que no se producen humos ni gases como en la soldadura.

- Uniones fiables, especialmente cuando están sometidas a vibraciones.

- La inspección de calidad de una unión remachada es fácil en comparación con una unión soldada.

Desventajas

- Las uniones remachadas son más voluminosas que las soldadas.

- La proyección del remache afecta al aspecto estético.

- Elevado tiempo de producción para el montaje

- Los orificios necesarios para insertar los remaches provocan una concentración de tensiones.

Aplicaciones de remaches

Los remaches son muy comunes y se utilizan en diversas aplicaciones para unir dos o más materiales. Muchas industrias utilizan remaches, entre ellas:

- Aplicaciones de automoción

- Objetos domésticos

- Electrodomésticos

- Cuchillos de cocina

- Industria aeroespacial

- Satélites y naves espaciales

- Construcción naval y otras aplicaciones náuticas

Lea nuestros artículos sobre remachadoras neumáticas y eléctricas para obtener más detalles sobre el funcionamiento de cada tipo de remachadora.

Preguntas frecuentes

¿Qué es un remache?

El remache es un elemento de fijación mecánico muy utilizado para unir dos o más materiales.

¿Son resistentes las uniones remachadas?

Los remaches pueden fijar permanentemente una unión sólida. Cuando se hacen correctamente, no permiten ningún movimiento entre las capas de material.

¿Por qué son útiles los remaches ciegos?

Una ventaja especial es que sólo se puede remachar por un lado, mientras que con un tornillo hay que roscar o utilizar una tuerca en el otro lado para unir dos superficies.