Guía Para Elegir un Manómetro

Figura 1: Un manómetro de vacío

Un manómetro mide la presión de los medios de un sistema. Los manómetros son aplicables en muchas industrias en las que es esencial controlar la presión del sistema. Permiten al operador controlar de cerca la presión de un sistema y solucionar los problemas. Por ejemplo, los manómetros pueden ayudar al operario a determinar si hay una fuga en el sistema. Dependiendo de la industria y la aplicación (por ejemplo, hidráulica, agua, vacío, piscina), hay una amplia variedad de diseños y opciones de manómetros disponibles. Este artículo trata de los parámetros que hay que tener en cuenta al seleccionar un manómetro. Para saber más sobre su funcionamiento, lea nuestro artículo sobre manómetros.

Criterios de selección

- Lectura digital frente a lectura analógica

- Tipo de medidor

- Material del manómetro

- Temperatura del fluido

- Rango de presión

- Seco frente a relleno de líquido

- Condiciones medioambientales

- Tamaño del armario

- Clase de precisión

- Método de montaje

- Grado de protección IP:

- Tamaño de la conexión

Vea nuestra selección de manómetros en línea!

1) Lectura digital o analógica

Hay disponibles varios manómetros digitales y analógicos, por lo que cada tipo es adecuado para la mayoría de las tareas de lectura de presión. Utilice el siguiente cuadro para realizar una comparación general entre los dos tipos.

| Manómetro digital | Manómetro analógico |

|

|

Lea nuestro artículo sobre manómetros digitales para obtener más información.

Figura 2: Un manómetro digital

2) Tipo de manómetro

Existen muchos tipos de manómetros. A continuación se enumeran los tipos más comunes:

- Tubo de Bourdon: Un manómetro de tubo de Bourdon es el manómetro más utilizado, con una amplia gama de diseños y una sensibilidad y precisión excelentes. Estos manómetros son adecuados para la presión de medios que no cristalizan y no son muy viscosos.

- Diafragma: Un manómetro de diafragma es adecuado para medios corrosivos, altamente viscosos o cristalizantes porque la mayoría de los componentes del manómetro no interactúan con el medio del sistema.

- Fuelle:Los manómetros de fuelle tienen la ventaja de poder medir la presión absoluta y diferencial sin componentes adicionales.

3) Material del manómetro

A la hora de tomar decisiones sobre el material, hay que tener en cuenta dos partes de un manómetro: el armario y la conexión al proceso.

- Conexión a proceso: La conexión a proceso incluye cualquier componente que interactúe directamente con el fluido. Los componentes específicos dependen del tipo de manómetro, pero suelen incluir las roscas y el elemento sensor. Los materiales estándar son acero inoxidable o aleación de cobre. La incompatibilidad de los materiales puede causar problemas como la corrosión, lo que provoca fallos en los manómetros y aumenta los riesgos de seguridad.

- Gabinete: El armario, también llamado material de la carcasa, tiene una selección de materiales más amplia y depende más del entorno de la aplicación. Entre los materiales habituales de las carcasas de los manómetros se encuentran las aleaciones de cobre, el acero inoxidable, el Inconel y el aluminio.

En la tabla siguiente se describen algunos materiales comunes. Consulte nuestra tabla de compatibilidad química para más información.

| Acero inoxidable | Inconel | Aluminio | Aleación de cobre |

|

|

|

|

4) Temperatura del fluido

Los componentes del manómetro deben soportar la temperatura del medio. Para los manómetros que trabajan con medios calientes, se recomienda utilizar el manómetro junto con un sifón, una torre de refrigeración o una junta de diafragma. Las temperaturas máximas del fluido recomendadas para los materiales de los manómetros son:

- Aleaciones de cobre: 60 °C (140 °F)

- Acero inoxidable: 100 °C (212 °F)

- Inconel: 315 °C (600 °F)

5) Rango de presión

El rango de presión son las presiones máxima y mínima que puede leer el manómetro. Lo ideal es que el manómetro tenga una escala que sea el doble de la presión de trabajo del sistema. La presión de trabajo debe ser como máximo el 75% de la escala del manómetro.

6) En seco o con líquido

Figura 3: Un manómetro lleno de glicerina

Un manómetro relleno de líquido es más caro que su homólogo seco, pero tiene muchas ventajas. Los manómetros rellenos de líquido estabilizan la aguja en aplicaciones de alta vibración, mantienen lubricados los componentes internos y aumentan la vida útil del manómetro. El tipo más común es la glicerina, pero también existe la silicona. La silicona es adecuada para una gama de temperaturas más amplia y no se decolora con el tiempo. Los manómetros llenos de líquido tienen el inconveniente añadido de las fugas. Por eso es importante elegir calibres de alta calidad.

7) Condiciones ambientales

Cuando se trabaja bajo temperaturas ambientales extremas, puede ser necesario aislar los manómetros. En tal caso, puede utilizarse un manómetro montado a distancia con una junta de membrana y un conducto capilar flexible. Se recomienda utilizar un amortiguador en zonas donde los picos de presión y las pulsaciones son normales. En un entorno húmedo o mojado, es preferible utilizar un manómetro lleno de líquido para eliminar el riesgo de formación de condensación. Un manómetro con carcasa de acero inoxidable, plástico o latón es adecuado para su uso en exteriores.

8) Tamaño del armario

El diámetro de la esfera de un manómetro típico oscila entre 6,4 cm y 15,2 cm. Elija el tamaño más adecuado en función de las limitaciones de espacio y los requisitos de legibilidad de la aplicación.

9) Clase de precisión

La clase de precisión indica el margen de error máximo permitido para el manómetro con respecto a la lectura máxima de la escala. Por ejemplo, al leer un manómetro de 100 bar con clase de precisión 1, la desviación de la presión real es del 1%, es decir,1 bar. El grado de precisión requerido puede variar en las distintas industrias.

10) Método de montaje

Los manómetros suelen tener un montaje debajo, al lado o detrás del manómetro. Compruebe que el método de montaje es adecuado para la aplicación, facilitando la lectura del manómetro.

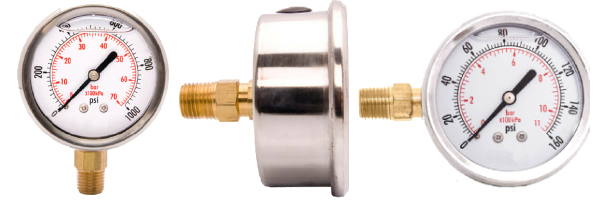

Figura 4: Tres tipos diferentes de montaje de manómetros: un montaje inferior (izquierda), un montaje posterior (centro) y un montaje lateral (derecha).

11) Grado de protección IP

Laclasificación IP indica el grado de protección del manómetro contra partículas extrañas como el polvo, los líquidos, la humedad o los contactos accidentales. Los manómetros pueden tener que funcionar en algunas condiciones ambientales adversas. Para estas aplicaciones, nuestro manómetro ofrece opciones de protección IP 42, IP 54 e IP 65.

12) Tamaño de la conexión

El manómetro tiene una amplia gama de opciones de tamaño de conexión. Las opciones más comunes son: ⅛ de pulgada, ¼ de pulgada, ⅜ de pulgada, ½ pulgada, ¾ de pulgada y M 12x1,5.