¿Qué es un manómetro?

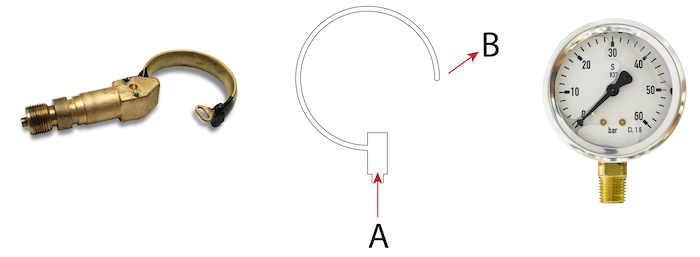

Figura 1: Manómetro.

Un manómetro mide la presión de un gas o líquido dentro de un sistema. Monitorea la presión del fluido en diversas aplicaciones, como en las industrias automotriz, aeroespacial, médica y manufacturera. Medir la presión en un sistema es crucial para garantizar la consistencia de un producto y es una medida de seguridad para detectar fugas o el aumento de presión en un sistema. Antes de especificar un manómetro, es vital entender los principios básicos de la presión. Este artículo abarca cómo funcionan los manómetros y cómo seleccionar uno para una aplicación.

Tabla de contenidos

- ¿Qué es un manómetro?

- Tipos de manómetros

- Criterios de selección

- Accesorios

- Seguridad y vida útil

- Preguntas frecuentes

¡Vea nuestra selección en línea de manómetros!

¿Qué es un manómetro?

Un manómetro es un dispositivo que mide la presión (intensidad) de un fluido. Generalmente consta de una pantalla analógica o digital que indica la presión, junto con un sensor que mide la presión y la convierte en una señal eléctrica que puede ser leída por la pantalla. Monitorear el valor de presión de un sistema hidráulico permite controlar la presión acumulada dentro del sistema. Un sistema hidráulico está diseñado para funcionar en un rango de presión establecido, por lo que es crucial asegurarse de que el manómetro esté clasificado para el rango de operación. Los manómetros típicamente consisten en un elemento sensible a la presión (como un tubo de Bourdon o un diafragma) conectado a un mecanismo de medición y una pantalla, como un dial o una lectura digital. El elemento sensible a la presión se deforma bajo la presión del gas o líquido, y esta deformación es convertida en una medición legible por el mecanismo de medición.

Para leer un manómetro, identifique las unidades de medida y observe la posición de la aguja en la escala para determinar la presión. Para los manómetros digitales, simplemente lea el número mostrado, asegurándose de que las unidades estén correctamente configuradas.

Hay tres tipos de presión: estática, dinámica y total/de estancamiento. Más comúnmente, los manómetros medirán la presión estática, que es lo que discute este artículo. Lea nuestro artículo sobre diferentes formas de presión para una comprensión más profunda de la presión.

Figura 2: Símbolo de manómetro.

Tipos de manómetros

Los manómetros se pueden clasificar ampliamente en dos tipos principales: analógicos y digitales. Los manómetros analógicos son del tipo tradicional, utilizando un proceso mecánico para medir y mostrar la presión. Son conocidos por su durabilidad y simplicidad. Por otro lado, los manómetros digitales ofrecen un enfoque moderno, con componentes electrónicos para proporcionar una lectura digital precisa. Los manómetros digitales son apreciados por su precisión, facilidad de lectura y características avanzadas como el registro de datos. Cada tipo tiene sus aplicaciones específicas, ventajas y consideraciones de uso.

¿Cómo funcionan los manómetros analógicos?

Se han desarrollado muchas técnicas para medir la presión en un sistema, y entre estas técnicas, los manómetros aneroides, también conocidos como manómetros analógicos o mecánicos, son la tecnología más ampliamente adoptada.

Los manómetros analógicos miden la presión utilizando un elemento metálico sensible a la presión. Este elemento toma diferentes formas, pero su principio de funcionamiento principal sigue siendo el mismo: se flexiona elásticamente bajo la aplicación de una presión diferencial. La deformación de este elemento puede entonces medirse y convertirse en la rotación de un puntero en una pantalla de escala analógica.

Manómetro de tubo Bourdon

Un tubo Bourdon es un tubo cerrado de pared delgada y aplanada formado en forma de C o de hélice, como se ve en la Figura 3. Cuando se aplica la presión del fluido al interior del tubo, la sección transversal ovalada se vuelve más circular y endereza el tubo. El tubo recupera su forma cuando desaparece la presión del fluido. El cambio en la forma de este tubo crea un patrón de movimiento en el extremo libre del tubo, que se convierte en una rotación del puntero mediante enlaces y engranajes.

Un tubo Bourdon mide la presión manométrica (relativa a la presión atmosférica). El tubo Bourdon es el tipo de manómetro más comúnmente utilizado debido a su excelente sensibilidad, linealidad y precisión. Lea nuestro artículo sobre manómetros de tubo Bourdon para obtener más detalles sobre el principio de funcionamiento del dispositivo y los criterios de selección. Los manómetros de tubo Bourdon vienen en varias formas constructivas y especialidades para servir a diversas aplicaciones. El rango de presión de los manómetros de tubo Bourdon varía desde 0 - 0,6 bar (0 - 8,7 psi) hasta 0 - 1600 bar (0 - 23206 psi) con una clase de precisión (discutida más adelante en este artículo) típicamente entre 0,1 y 4,0. Generalmente están hechos de acero inoxidable, latón o monel (aleación de níquel). El manómetro de tubo Bourdon es el más común y se utiliza en muchas aplicaciones como manómetro de media o alta presión. Las industrias química, HVAC, automotriz y aeroespacial utilizan manómetros de tubo Bourdon para la medición de presión.

Figura 3: Tubo Bourdon (izquierda), esquema de funcionamiento del tubo Bourdon que muestra la presión aplicada (A) y la fuerza desarrollada (B) (centro), y el dial (derecha).

Manómetro tipo diafragma

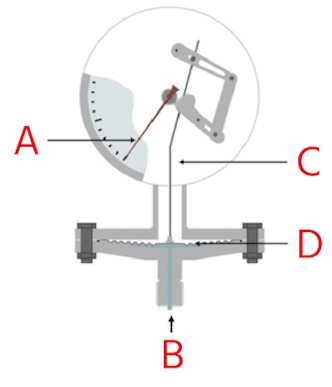

Un manómetro de diafragma utiliza la deflexión de una membrana flexible que separa dos entornos, como se ve en la Figura 4. Un lado del diafragma puede estar expuesto a la atmósfera (en este caso se mide la presión manométrica), o puede estar sellado contra el vacío (en cuyo caso se puede medir la presión absoluta). El diafragma suele ser metálico o cerámico, y puede estar a presión entre dos bridas o soldado. A medida que aumenta la presión, flexiona el diafragma, lo que puede convertir esto en una medición de dial a través de engranajes y enlaces. Lea nuestro artículo sobre manómetros de diafragma para obtener más detalles sobre el principio de funcionamiento y los criterios de selección del dispositivo. Los manómetros de diafragma son adecuados para gases corrosivos, líquidos o medios altamente viscosos. El manómetro se utiliza ampliamente en las industrias química/petroquímica, centrales eléctricas, minería, tecnología ambiental y en alta mar. El manómetro tipo diafragma mide presiones entre 0 - 2,5 mbar (0 - 0,036 psi) y 0 - 25 bar (362,5 psi), con una clase de precisión típicamente entre 0,6 y 2,5.

Los manómetros de diafragma han sido utilizados con éxito por numerosas industrias para aplicaciones de medición de presión absoluta y diferencial. Se utilizan en aplicaciones donde se desea un alto nivel de pureza. También es adecuado para industrias que manejan fluidos corrosivos. Industrias como la alimentaria y de bebidas, farmacéutica, petroquímica y minera utilizan manómetros tipo diafragma.

Figura 4: Izquierda: Componentes del manómetro de diafragma: puntero (A), entrada de presión (B), enlace (C) y diafragma (D) Derecha: Manómetro tipo diafragma.

¿Cómo funcionan los manómetros digitales?

Los manómetros digitales utilizan sensores electrónicos para medir la presión. Estos sensores convierten la presión en una señal eléctrica, que luego es procesada por los circuitos internos del manómetro para mostrar la lectura de presión digitalmente. Los manómetros digitales ofrecen alta precisión y pueden incluir características como pantallas retroiluminadas, registro de presión máxima y opciones de conectividad para el registro de datos o la integración del sistema. Para obtener información más detallada sobre los manómetros digitales, consulte nuestro artículo dedicado a los manómetros digitales.

Criterios de selección

Los manómetros vienen en varias formas constructivas, cada una de las cuales sirve a aplicaciones e industrias específicas. Varios factores como la precisión, el tamaño del dial, el entorno, el medio y el rango de presión de operación afectan la selección de estos dispositivos. Además, hay varias aplicaciones en las que se utilizan los manómetros, como manómetros para filtros de piscinas, manómetros de presión de vacío, manómetros para compresores y manómetros de presión de agua. Lea nuestros consejos de selección para manómetros para aprender más sobre todos los factores que se necesitan para tomar una decisión sobre un manómetro.

Unidades de presión

Los manómetros vienen en una variedad de unidades de visualización. La Tabla 1 describe las unidades comúnmente utilizadas en manómetros, junto con su conversión a sus equivalentes en Pascales.

Tabla 1: Unidades comunes utilizadas en manómetros

| Unidades de presión | Pascal (Pa o N/m2) | |

|---|---|---|

| 1 Bar | = 105 | |

| 1 at (kg/cm2 o kgf/cm2 o Atmósfera Técnica) | = 9.80665 × 104 | |

| 1 atm (Atmósfera Estándar) | = 1.01325 × 105 | = 760 Torr |

| 1 Torr (mmHg o Milímetro de mercurio) | = 1.333224 × 102 | |

| 1 cmH2O (cmWc o Centímetro de agua) | = 98.0665 | = 10 mmH2O |

| 1 mmH2O (mmWc o Milímetro de agua) | = 9.80665 | |

| 1 lbf/in2 (Psi) | = 6.8948 × 103 | = 16 ozf/in2 |

| 1 oz/in2 (oz/in2) | = 4.30922 × 102 | |

| 1 inHg (pulgada de mercurio) | = 3.37685 × 103 |

Rangos de presión

La norma europea EN 837 proporciona procedimientos estandarizados, requisitos de diseño, guías de prueba e instalación para manómetros comúnmente utilizados. EN 837-1 y EN 837-3 proporcionan información sobre el diseño de esferas de escalas concéntricas. Los manómetros pueden trabajar con una amplia variedad de rangos, desde manómetros de baja presión de agua, hasta manómetros de alta presión hidráulica que a menudo están equipados con amortiguadores. La unidad de presión preferida es el bar, y las Tablas 2-6 proporcionan detalles sobre los rangos de presión más comúnmente utilizados. Tenga en cuenta que es necesario limitar la presión normal de operación del manómetro al 25 - 75% de la escala. Si el proceso implica pulsación, la presión máxima de operación del manómetro no debe exceder el 50% del rango de escala completa.

Rangos de presión en bar

Tabla 2: Rangos de presión (en bar)

| 0 - 0.6 | 0 -1 | 0 -1.6 | 0 - 2.5 | 0 - 4 |

| 0 - 6 | 0-10 | 0 -16 | 0 - 25 | 0 - 40 |

| 0 - 60 | 0 - 100 | 0 -160 | 0 - 250 | 0 - 400 |

| 0 - 600 | 0 -1000 | 0 -1600 |

Rangos de presión en mbar

Tabla 3: Rangos de presión (en mbar)

| 0 - 1 | 0 - 1.6 | 0 - 2.5 | 0 - 4 | 0 - 6 |

| 0 - 10 | 0 - 16 | 0 - 25 | 0 - 40 | 0 - 60 |

| 0 - 100 | 0 - 160 | 0 - 250 | 0 - 400 | 0 - 600 |

Rangos de vacío en bar

En los manómetros de vacío, la aguja gira en sentido antihorario a medida que aumenta el vacío.

Tabla 4: Rangos de vacío (en bar)

| -0.6 - 0 | -1 - 0 |

Rangos de vacío en mbar

Tabla 5: Rangos de vacío (en mbar)

| -1 - 0 | -1.6 - 0 | -2.5 - 0 | -4 - 0 | -6 - 0 |

| -10 - 0 | -16 - 0 | -25 - 0 | -40 - 0 | -60 - 0 |

| -100 - 0 | -160 - 0 | -250 - 0 | -400 - 0 | -600 - 0 |

Rangos combinados de presión y vacío en bar

Tabla 6: Rangos combinados de presión y vacío en bar

| -1 - 0.6 | -1 - 1.5 | -1 - 3 | -1 - 5 |

| -1 - 9 | -1 - 15 | -1 - 24 |

Tamaño nominal

El tamaño nominal (TN) de un manómetro es el diámetro del manómetro. Los tamaños nominales de los manómetros, según la norma EN 837, son 40, 50, 63, 80, 100, 160 y 250 mm.

Precisión del manómetro

Las clases de precisión (CP) determinan el margen máximo de error que se permite tener a cada manómetro en términos del porcentaje de la lectura máxima de la escala. Por ejemplo, un manómetro con una lectura máxima de 10 bar y clase de precisión 4 puede desviarse de la presión real en un 4% (0.4 bar). Otro ejemplo es un manómetro que tiene una escala de 0-100 bar con una precisión del 2%. Esto significa que el manómetro es preciso dentro de 2 bares en todo su rango. Instalar un manómetro con baja precisión puede llevar a mediciones erróneas, y usar un manómetro con una precisión excesivamente alta aumenta el costo de compra, calibración y mantenimiento de ese manómetro. Para obtener más información sobre la calibración, lea nuestro artículo sobre cómo calibrar un manómetro.

Tabla 7: Clase de precisión de los manómetros

| Clase de precisión | Límites de error permisible (Porcentaje del rango) |

| 0.1 | 0.1% |

| 0.25 | 0.25% |

| 0.6 | 0.6% |

| 1 | 1% |

| 1.6 | 1.6% |

| 2.5 | 2.5% |

| 4 | 4% |

Materiales

Dado que los manómetros utilizan varios elementos para medir la presión, es importante considerar la compatibilidad química de los materiales al elegir el manómetro adecuado. Por favor, consulte la tabla de compatibilidad química.

Tipos de fijación y conexión

- Conexión roscada estándar: Este tipo de manómetro simplemente se atornilla en una rosca disponible. Las roscas se sellan utilizando un sello de compresión para roscas cónicas y una junta tórica para roscas paralelas.

- Manómetro integrado: Esta fijación de manómetro se acomoda mediante una rosca hembra.

- Manómetro con brida: Este tipo de fijación se ofrece para aquellos que desean instalar el manómetro en un armario de control.

Accesorios

Se pueden utilizar varios accesorios con los manómetros. Los más comunes son:

-

Sellos/juntas: Estos aseguran un sellado adecuado.

- Plano: El sello es plano y no permite rotación adicional de la lectura del manómetro.

- De perfil: El sello tiene un perfil y permite un giro de 1/2 o completo de la lectura del manómetro para asegurar una orientación de instalación adecuada. Los sellos de perfil pueden ser centrados externa o internamente.

- Tapas de seguridad: Una tapa de goma para cubrir el manómetro y añadir durabilidad y absorción de impactos.

- Reductores: Si el tamaño de la entrada del manómetro y la conexión de salida son diferentes, se puede usar un reductor. También puede ser útil si el tipo de conexión es diferente en ambos (por ejemplo, BSPP y NPT).

- Conectores de inserción: Los conectores de inserción permiten una forma rápida y fácil de instalar o desinstalar una manguera al manómetro.

- Amortiguadores: Un amortiguador de presión amortigua los efectos de los picos y pulsos de presión, permitiendo que el manómetro permanezca legible y prolongando su vida útil.

Seguridad y vida útil

Según la norma EN 837-2, por razones de seguridad, se debe seleccionar un manómetro con un rango tal que la presión máxima de trabajo no exceda el 75% del valor máximo de la escala para presión constante o el 65% del valor máximo de la escala para presión cíclica.

Cuando se utilizan medios de presión peligrosos como oxígeno, acetileno, sustancias combustibles y sustancias tóxicas, es necesario elegir un manómetro con medidas de seguridad adicionales, como un dispositivo de expulsión en la parte trasera. Estas medidas de seguridad aseguran que cualquier fuga o rotura de componentes presurizados no lesione a nadie en la parte frontal de la escala.

La caja completa de los manómetros que están expuestos a vibraciones mecánicas constantes a menudo se llena de aceite o glicerina. Este sería el caso de los manómetros utilizados en hidrolimpiadoras de alta presión.

En presiones que pulsan rápidamente, como la colocación de manómetros junto a bombas de pistón, comúnmente se utiliza una restricción de orificio para equilibrar las fluctuaciones de presión y proporcionar una lectura promedio. Esto aumenta la vida útil del manómetro al omitir el desgaste innecesario en los engranajes del manómetro. El desgaste es normal en los manómetros con el tiempo. Lea nuestro artículo sobre solución de problemas de manómetros para obtener más información.

Preguntas frecuentes

¿Qué hace un manómetro industrial?

Mide la presión de un gas o líquido en un entorno industrial. El dispositivo monitorea y controla la presión del fluido en una amplia gama de aplicaciones en las industrias automotriz, aeroespacial, médica y manufacturera.

¿Cómo funcionan los manómetros?

Los manómetros constan de un elemento sensible a la presión conectado a un mecanismo de medición y una pantalla, como un dial o una lectura digital. El elemento sensible a la presión se deforma bajo la presión del gas o líquido, y esta deformación se convierte en una medición legible por el mecanismo de medición.

¿Qué es un manómetro de gas natural?

Un manómetro para gas natural mide la presión del gas natural y detecta fugas. Generalmente está hecho de latón o acero inoxidable.