Controlador de válvula solenoide proporcional - Cómo funcionan

Figura 1: Controlador de válvula proporcional Burkert 8611 (izquierda) y 8605 (derecha)

Un controlador de válvula solenoide proporcional regula la entrada eléctrica a una válvula solenoide proporcional, asegurando un control preciso, estable y variable sobre el caudal. La regulación del caudal se utiliza más comúnmente para controlar la presión, el nivel y/o la temperatura. La posición del émbolo de una válvula solenoide proporcional se puede controlar a través de un rango de posiciones de carrera variando la potencia suministrada a la bobina del solenoide. Las válvulas solenoides proporcionales se utilizan a menudo en áreas donde se necesita un control preciso del flujo y la presión del fluido.

¡Compre válvulas solenoides proporcionales y controladores Burkert!

Tabla de contenidos

- Controladores de válvulas solenoides proporcionales Burkert

- Resumen de 8611 vs 8605

- ¿Qué es PWM?

- Ventajas de los controladores PWM de Burkert

- Teoría de control PI (proporcional e integral)

Controladores de válvulas solenoides proporcionales Burkert

Los controladores Burkert 8611 y 8605 controlan válvulas solenoides proporcionales Burkert, pero también pueden controlar válvulas PWM de otras marcas. El 8605 es un controlador de válvula proporcional dedicado. El 8611 es un controlador universal, capaz de controlar válvulas solenoides PWM y otros dispositivos y válvulas de proceso. Cada controlador está equipado con funciones de control configurables para garantizar un control de procesos preciso y fiable. Además, hay disponibles múltiples opciones de forma constructiva para satisfacer las necesidades de las aplicaciones de control de procesos.

Resumen de 8611 vs 8605

Tabla 1: Resumen de las diferencias entre los controladores de válvulas solenoides proporcionales Burkert 8611 y 8605

|

|

||

| Tipo | 8605 | 8611 | |

| Función | Control PWM digital | Controlador PI digital, control continuo de 2 puntos, 3 puntos y On/Off | |

| Versiones | Fijación en carril o en válvula | Fijación en accesorio, pared, carril, armario o válvula | |

| Señales |

- Punto de ajuste (0-5 V, 0-10 V, 0-20 mA, 4-20 mA) - Salida PWM (80 Hz-6 kHz) |

- Punto de ajuste (0-10 V o 4-20 mA) - Valor real del proceso (4-20 mA) - Entrada de sensor (0-10 V, 4-20 mA, Pt 100 o frecuencia) p. ej., presión, temperatura o caudal - Señal de salida de control (4-20 mA o PWM) - Entrada binaria - Salida binaria - Salidas (señal continua, discontinua) |

|

| Tensión de funcionamiento | 12-24 V CC | 24 V CC | |

| Consumo máximo de energía | 1 W (sin válvula) | 2 W (sin válvula) | |

| Salida de válvula | Máx. 2 A (PWM) | Máx. 1 A (PWM) | |

| Funciones de software |

- Ajuste de válvula (frecuencia, apertura mín./máx.) - Corte de punto cero - Compensación de temperatura - Función de rampa - Descarga/carga de parametrización |

- Ajuste del controlador - Ajuste de válvula (todas las válvulas solenoides proporcionales Burkert almacenadas) - Ajuste de sensor (todos los sensores de flujo Burkert almacenados) - Configuración de señales de conmutación (binarias) - Escalado de señales de punto de ajuste y valor de proceso - Ajuste de válvula y sensor - Protección por código |

|

¿Qué es PWM?

Los dispositivos 8611 y 8605 de Burkert generan señales de modulación por ancho de pulso (PWM) para controlar válvulas solenoides proporcionales. La señal PWM es una señal pseudo-analógica fabricada a partir de una señal digital que se enciende y apaga.

La frecuencia de conmutación y el ciclo de trabajo definen las características de PWM.

-

Frecuencia de conmutación: La frecuencia de conmutación determina qué tan rápido se completa un ciclo entre encendido y apagado.

- Una frecuencia de conmutación de 20 Hz sería 20 ciclos por segundo.

-

Ciclo de trabajo: El ciclo de trabajo representa el porcentaje de tiempo que la señal está encendida durante el ciclo completo.

- Un ciclo de trabajo del 75% significa que la salida de la señal estará encendida el 75% del ciclo.

Salida PWM

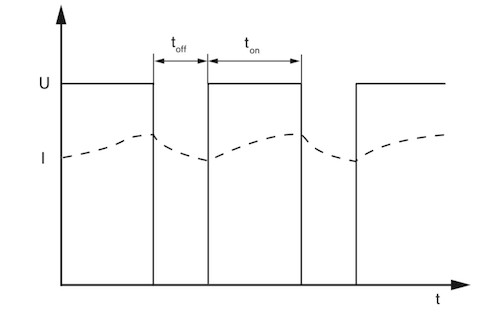

Aunque los pulsos de voltaje PWM a la bobina son cuadrados, la corriente entregada a la bobina toma una forma de onda de diente de sierra debido a la inductancia de la bobina y al ciclo de trabajo (Figura 2). Esta transformación ocurre porque el voltaje a través de un inductor está dado por la fórmula

donde (L) es la inductancia y di/dt es la tasa de cambio de la corriente. A medida que se aplica el voltaje de onda cuadrada, la corriente aumenta y disminuye de manera lineal, creando un patrón de diente de sierra. El resultado es una oscilación constante del émbolo en un estado equilibrado, comúnmente conocido como vibración. La vibración reduce la fricción estática y disminuye la histéresis, donde la posición real del émbolo se retrasa con respecto a la posición de comando. En la Figura 2, el tiempo apagado (toff) y el tiempo encendido (ton) están determinados por el ciclo de trabajo, y el voltaje nominal (U) es el que se suministra, creando la forma de onda de corriente resultante (I).

Figura 2: Señal PWM: voltaje nominal (U) y corriente resultante (I). toff y ton representan los tiempos de apagado y encendido de la forma de onda.

Optimización de la respuesta PWM

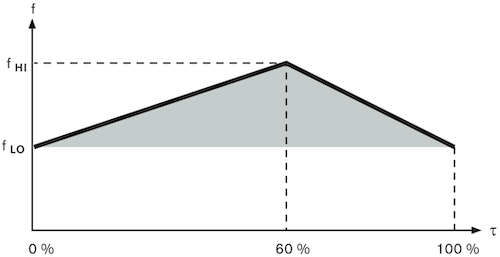

La sensibilidad de la válvula y el movimiento de vibración están influenciados por las propiedades de la bobina, la frecuencia de conmutación y el ciclo de trabajo. La reacción de una válvula solenoide proporcional a una señal PWM es más sensible cuando se opera en un rango de frecuencia de conmutación específico (f) con un ciclo de trabajo óptimo.

El punto en el que la válvula es más receptiva se conoce como punto de trabajo. Un ejemplo de un punto de trabajo se muestra en la Figura 3 en la intersección de la frecuencia superior y el ciclo de trabajo del 60%. En sus límites de frecuencia superior (fHI) e inferior (fLO), la válvula reaccionará más lentamente a una señal PWM. Un ejemplo del rango de operación ideal de una válvula proporcional se muestra en la Figura 3.

Las frecuencias límite, el ciclo de trabajo óptimo y las propiedades de la bobina son únicos y cruciales para el control preciso de cualquier válvula. Puede producirse un mal funcionamiento de la válvula o un mayor ruido audible si una válvula se controla con parámetros de operación incorrectos.

Figura 3: Parámetros de operación de la válvula proporcional. El eje x es el ciclo de trabajo y el eje y es el rango de frecuencia de conmutación.

Ventajas de los controladores PWM de Burkert

El beneficio de usar la serie de válvulas proporcionales de Burkert con su controlador de solenoide es que se conocen las frecuencias de conmutación correctas y los puntos de operación para todas las válvulas. Burkert determinó estos valores empíricamente para cada tipo de válvula.

El 8611 memoriza los límites de frecuencia de conmutación de todas las válvulas Burkert. Durante la configuración del controlador, se puede ingresar el tipo de válvula, y los parámetros de operación se cargan automáticamente en el esquema de control sin necesidad de configuración adicional. El 8605 incluye la mayoría de las frecuencias en la memoria por defecto, sin embargo, algunas pueden necesitar ser revisadas antes de la operación.

Todos los parámetros de operación de las válvulas proporcionales de Burkert son proporcionados por Burkert. Cuando se utiliza una válvula solenoide proporcional de otra marca con un controlador Burkert, los parámetros de operación deben ingresarse correctamente para un rendimiento óptimo.

Teoría de control PI (proporcional e integral)

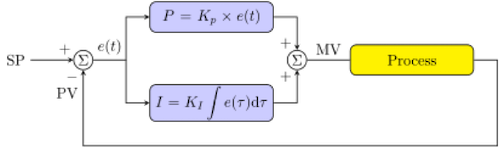

Un bucle de control PI (Figura 4) es un sistema de bucle cerrado que ajusta una variable de control (es decir, la frecuencia de conmutación PWM) en relación con la retroalimentación medida proporcionada por la variable de proceso que se está controlando (es decir, la presión).

El bucle de control PI utiliza parámetros conocidos como términos proporcional e integral para ajustar dinámicamente la variable de control para reducir el error. El 8611 puede operar en un sistema de bucle cerrado, mientras que el 8605 es solo de bucle abierto.

Figura 4: Diagrama de bloques del bucle de control PI

- SP: Punto de consigna deseado

- PV: Variable de proceso medida

- e(t): Valor de error

- P: Parámetro proporcional

- Kp: Constante de sintonización proporcional

- I: Parámetro integral

- KI: Constante de sintonización integral

- MV: Variable medida (o de control)

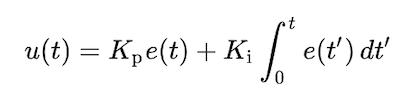

Cálculos PI

Los parámetros proporcional e integral se calculan utilizando el error del sistema. El parámetro proporcional es el producto de un factor de sintonización y la diferencia entre el punto de consigna deseado (es decir, el punto de consigna de presión deseado) y una magnitud de medición del proceso (es decir, la presión real medida). El parámetro integral tiene en cuenta el error durante un período de tiempo determinado.

El producto de un factor de sintonización y la diferencia entre el punto de consigna deseado y una magnitud de medición del proceso integrada durante un período de tiempo establecido se utiliza para definir el parámetro integral. La ecuación en la Figura 5 muestra que la suma de los parámetros proporcional e integral se utiliza para determinar el valor de la variable de control (u(t)).

Figura 5: Fórmula de la variable de control PI

El propósito de un algoritmo de control PI es estabilizar y reducir el error del sistema a lo largo del tiempo mediante la regulación precisa de una variable de control. Este método se utiliza ampliamente en procesos de control de fluidos. En teoría, el algoritmo es bastante simple y relativamente fácil de implementar en muchas aplicaciones.

Sin embargo, el controlador debe estar correctamente sintonizado con los parámetros proporcional e integral adecuados. Sin una sintonización adecuada, la variable de control puede reaccionar de forma exagerada a los cambios del sistema u oscilar alrededor del punto de consigna deseado.

Dado que cada proceso es diferente, cada sistema utilizará diferentes parámetros de sintonización para lograr el rendimiento deseado. Aunque existen varios métodos de sintonización, lo más común es ajustar manualmente cada parámetro hasta lograr la estabilidad. La mayoría de los fabricantes de sistemas de control ofrecen orientación sobre los puntos de partida. Sin entradas precisas y parámetros de sintonización optimizados, se sacrificará la estabilidad del control.

Las ventajas de un sistema de control de bucle cerrado como un bucle PI incluyen:

- Reducción de la histéresis desde el punto de consigna

- Corrección automatizada del error del proceso

- Mayor estabilidad del proceso

Preguntas frecuentes

¿Qué es un controlador de válvula solenoide proporcional?

Un controlador de válvula solenoide proporcional regula la entrada eléctrica a las válvulas solenoides, asegurando un control preciso sobre el caudal, la presión y la temperatura.

¿Cómo funciona una válvula PWM?

Una válvula PWM utiliza modulación por ancho de pulso para controlar el solenoide, ajustando el caudal mediante la variación del ciclo de trabajo de la señal eléctrica.

¿Cuál es el papel de un controlador de solenoide en los sistemas HVAC?

Un controlador de solenoide en sistemas HVAC gestiona con precisión el flujo y la presión del fluido, optimizando el control de temperatura y la eficiencia del sistema.

¿Por qué usar un controlador de válvula proporcional en sistemas hidráulicos?

Un controlador de válvula proporcional proporciona un control preciso del flujo y la presión, mejorando el rendimiento y la eficiencia de los sistemas hidráulicos.