Calibrado de manómetros

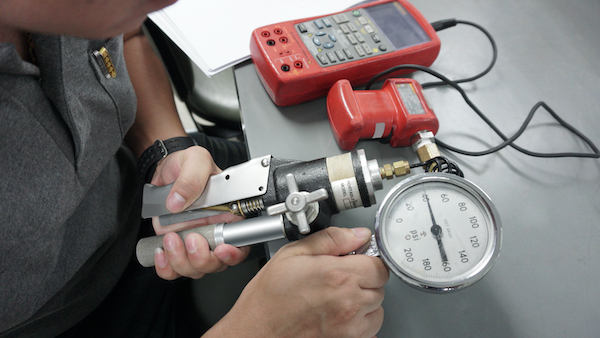

Figura 1: Calibración de manómetros digitales

La calibración de manómetros es el proceso de verificación de la precisión de un manómetro con respecto a una norma conocida. Esto se hace comparando la salida del manómetro con un manómetro de referencia o aplicando una presión conocida al manómetro y midiendo su salida. La calibración puede realizarse en distintos tipos de manómetros, tanto analógicos como digitales, y es un paso importante para garantizar que el manómetro proporciona lecturas precisas y fiables. El proceso de calibración de un manómetro suele consistir en ajustar el manómetro para que cumpla las normas y reglamentos del sector.

Índice de contenidos

- Cómo calibrar un manómetro

- Factores a tener en cuenta para la calibración de manómetros

- Calibración interna o externa

- Preguntas frecuentes

Vea nuestra selección de manómetros en línea!

Cómo calibrar un manómetro

La calibración de un manómetro se realiza con un equipo de calibración de presión como un comprobador de peso muerto, un calibrador neumático estándar o cualquier otro calibrador de manómetros con una lectura precisa. Independientemente de la herramienta, los principios generales y los pasos para calibrar un manómetro son muy similares, ya se trate de calibración mecánica o digital. Los siguientes pasos describen el uso de un calibrador de bomba manual, como se ve en la figura 2.

- Conectar el calibrador de la bomba manual al manómetro a calibrar mediante el adaptador o racor adecuado.

- Ajuste la presión deseada en el calibrador de la bomba manual.

- Bombee lentamente el calibrador manual hasta alcanzar la presión deseada.

- Observe el manómetro y asegúrese de que marca la misma presión que el calibrador de la bomba manual.

- Si el manómetro no indica la presión correcta, ajústelo según las instrucciones del fabricante.

- Repita el proceso en varios puntos de presión para asegurarse de que el manómetro es preciso en todo su rango.

- Registre los resultados de la calibración y realice los ajustes necesarios.

- Una vez finalizado el calibrado, desconecte el calibrador de la bomba manual y guárdelo adecuadamente.

Figura 2: Bomba manual para la calibración del manómetro. Este dispositivo ofrece una forma sencilla pero eficaz de calibrar rápidamente un manómetro.

Factores a tener en cuenta para la calibración de manómetros

La calibración de la presión se realiza utilizando un sistema de presión preciso. La medición de la presión en manómetros calibrados se documenta y compara con la del manómetro sin calibrar para identificar el margen de error. Sin embargo, hay muchos factores que pueden afectar al proceso de calibración y que deben tenerse en cuenta:

Clase de precisión

La clase de precisión es el margen de error máximo admisible del manómetro para la lectura máxima de la escala. Durante la calibración, la clase de precisión ayudará a los operadores a conocer el margen de error aceptable. La siguiente tabla ayudará a identificar el margen de error admisible en función de la clase de precisión del manómetro.

| Clase de precisión | Margen de error admisible |

| 0.1 | 0.1% |

| 0.25 | 0.25% |

| 0.6 | 0.6% |

| 1 | 1.0% |

| 1.6 | 1.6% |

| 2.5 | 2.5% |

| 4 | 4.0% |

Medios de presión

Al calibrar un manómetro, lo ideal es utilizar el mismo medio que hay en el sistema al que se acopla el manómetro. Si esto no es posible, para los manómetros de baja presión, la calibración con aire/gas es adecuada, mientras que los líquidos son más seguros para los manómetros de alta presión.

Contaminación

La contaminación, como la suciedad, la humedad o la grasa, puede dañar el manómetro y el dispositivo de calibración. Por lo tanto, es necesario asegurarse de que los medios y el equipo estén libres de contaminación y no interrumpan la operación.

Diferencia de altura

Durante la calibración, la diferencia de altura entre el equipo de calibración del manómetro y el manómetro puede provocar un error debido a la presión hidrostática del medio. Esto se observa sobre todo en medios líquidos y no gaseosos. La magnitud del error difiere en función de la densidad del líquido, así como de la diferencia de altura. Si no es posible colocar el equipo de calibración y el calibrador a la misma altura, deberá tenerse en cuenta el efecto de la diferencia de altura durante la calibración. Una diferencia de altura de 2,5 cm (1 pulg.) supone una imprecisión en la lectura de la presión de aproximadamente 0,02 bar (0,3 psi).

Figura 3: Los dispositivos electrónicos de calibración de la presión se utilizan normalmente en los laboratorios de calibración de equipos a presión.

Pruebas de estanqueidad

Es fundamental realizar una prueba de estanqueidad antes del calibrado, ya que cualquier fuga en el sistema de tuberías puede provocar errores durante el calibrado. La prueba de estanqueidad puede realizarse presurizando el sistema, dejando que el manómetro se estabilice y controlando la presión. Cualquier caída de presión puede indicar una fuga. Es necesario asegurarse de que la pérdida de presión es cero durante el calibrado.

Efecto adiabático

El efecto adiabático puede afectar a la precisión de la calibración de los manómetros cuando la presión cambia rápidamente. Como la presión cambia rápidamente, la temperatura del fluido dentro del manómetro cambia y esto afecta a la densidad del fluido, que a su vez afecta a la presión. Esto puede causar errores en la lectura del calibrador, lo que puede conducir a resultados de calibración inexactos.

Para minimizar los efectos del efecto adiabático durante la calibración, se recomienda utilizar un manómetro con una respuesta de alta frecuencia. Estos manómetros tienen un tiempo de respuesta más rápido y pueden medir con precisión los cambios de presión que se producen con rapidez.

Posición de montaje

La naturaleza mecánica del manómetro significa que la posición del mismo puede afectar a la lectura de la presión en el sistema. Por ello, se recomienda calibrar el manómetro en la misma posición en la que se utiliza en el proceso real para medir la presión. También hay que consultar la guía del fabricante para garantizar un montaje correcto.

Presurizar o ejercitar el manómetro

El movimiento en los manómetros mecánicos provoca fricción. Ejercitar o presurizar antes del calibrado puede reducir la fricción. Para ello, suministre la presión nominal, manténgala durante un minuto y, a continuación, libérela. Repítelo dos o tres veces.

Legibilidad

Durante el calibrado, ajuste la presión de entrada de modo que la aguja indicadora se sitúe siempre sobre una marca de escala mayor en lugar de entre ellas. Esto hace que el proceso de calibración sea más cómodo.

Histéresis

La histéresis en la calibración de manómetros se refiere a la diferencia en las lecturas de presión cuando un manómetro se somete a una presión creciente y decreciente. En otras palabras, es la diferencia en la lectura de la presión cuando un manómetro se calibra mientras aumenta la presión, en comparación con la lectura cuando se calibra mientras disminuye la presión. Esta diferencia puede deberse a diversos factores, como el desgaste mecánico, los cambios de temperatura y el diseño del calibre. Es importante tener en cuenta la histéresis al calibrar los manómetros para garantizar mediciones precisas.

Precisión de retorno:

Una de las cualidades de un manómetro preciso es su repetibilidad, o la capacidad de producir la misma lectura para la misma entrada. Si el medidor proporciona resultados diferentes cada vez, necesita ser calibrado. Se recomienda presurizar el manómetro durante 3 ciclos antes de la calibración.

Condiciones ambientales

La lectura del manómetro puede variar en función de las diferentes temperaturas a las que pueda estar expuesto el proceso. El manómetro suele estar calibrado a temperatura ambiente normal, por lo que el cambio de temperatura puede repercutir en la precisión de la lectura de la presión. Por ello, se recomienda registrar la temperatura y la humedad cuando se realice la calibración.

Trazabilidad metrológica

La trazabilidad metrológica es importante en la calibración de manómetros, ya que garantiza que las lecturas de presión producidas por el manómetro son precisas y coherentes con el sistema internacional de unidades (SI). Para lograr la trazabilidad metrológica en la calibración de manómetros, el manómetro debe calibrarse con un patrón que sea a su vez trazable al SI. Esto suele hacerse comparando el manómetro con un patrón conocido, como un comprobador de peso muerto o un patrón de presión primaria.

Incertidumbre de calibración

La incertidumbre en la calibración puede indicar la posible diferencia en el valor calibrado. Esta incertidumbre puede provenir de las condiciones ambientales, de los dispositivos de referencia o de los operadores que realizan la lectura. Es importante ser consciente de la incertidumbre de la calibración y ser capaz de distinguir el error de la incertidumbre. Las calculadoras TUR (Test Uncertainty Ratio) o TAR (Test Accuracy Ratio) son una de las formas de conocer la incertidumbre relacionada, aunque no se cubren todas las incertidumbres relacionadas. Por lo tanto, se recomienda calcular la incertidumbre total de la calibración para identificar la calidad de la misma.

Intervalos de calibración

Para garantizar la precisión de la lectura, los manómetros requieren una calibración periódica. Sin embargo, las necesidades de calibración pueden variar según el uso y el diseño del medidor. Aunque no hay una respuesta fija, una recomendación común es una vez al año. Pero también es necesario comprobar la recomendación del fabricante sobre el periodo de calibración. Los manómetros utilizados en condiciones de funcionamiento difíciles pueden requerir una calibración más frecuente.

Calibración interna o externa

Para que la calibración de los manómetros sea eficaz, puede hacerse en la propia empresa o subcontratarse. La mejor opción puede depender de los recursos que una empresa esté dispuesta a invertir.

La calibración interna requiere que la empresa invierta en equipos de calibración, técnicos, formación y creación de un entorno controlado. Sin embargo, incluso con estas disposiciones, es difícil obtener pruebas de la exactitud del calibrado. Esto se debe a que los calibradores y los equipos de calibración deben cumplir sistemáticamente todas las estrictas normas nacionales e internacionales para poder certificar el proceso de calibración, lo que puede resultar difícil para las pequeñas instalaciones internas. Estas normas incluyen:

- ISO/IEC 17025: Esta norma permite a los laboratorios demostrar que operan de forma competente y generan resultados válidos, fomentando así la confianza en su trabajo a escala local e internacional.

- ASME B40 - 2013: Esta norma de la Asociación Americana de Ingenieros Mecánicos comprende varias normas para manómetros, elementos, juntas de membrana, manómetros digitales, etc. El manual proporciona información sobre la terminología y las definiciones, las dimensiones, la seguridad, la construcción y las cuestiones de instalación, así como los procedimientos de prueba y calibración y las recomendaciones generales.

Lea nuestros artículos técnicos para saber más sobre el mantenimiento de los manómetros, los criterios de selección y funcionamiento de los manómetros.

Preguntas frecuentes

¿Deben calibrarse los manómetros?

Sí, deben calibrarse para garantizar la seguridad y la eficacia del proceso.

¿Con qué frecuencia debe calibrarse un manómetro?

Calibre un manómetro al menos una vez al año.