Cilindros neumáticos - Principio de funcionamiento y tipos

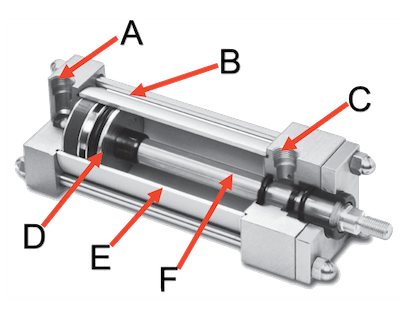

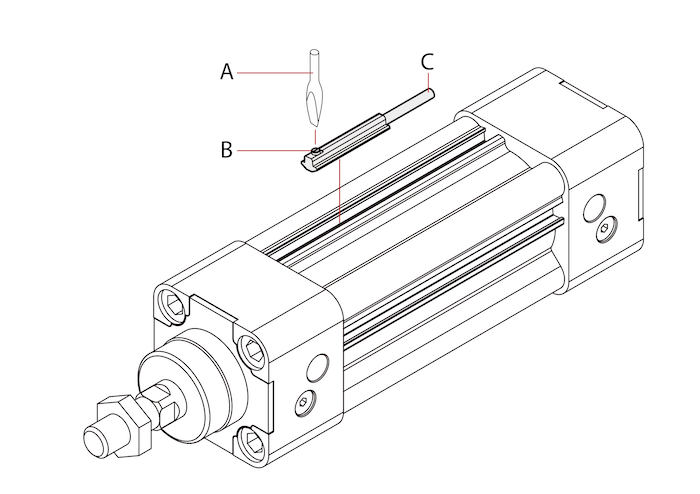

Figura 1: Cilindro neumático

Un cilindro neumático convierte la energía del aire comprimido en un movimiento lineal alternativo. Son fáciles de usar y son una solución rentable para mover cargas linealmente, lo que los hace comúnmente utilizados en aplicaciones industriales donde se requiere automatización, como en la fabricación, líneas de ensamblaje y robótica. Este artículo ofrece una visión completa de cómo funcionan los cilindros neumáticos, los diferentes tipos de cilindros neumáticos, sus cualidades importantes y cómo seleccionarlos para una aplicación.

Índice de contenidos

- Piezas de cilindros neumáticos

- Principio de funcionamiento del cilindro neumático

- Longitud, velocidad y tiempo de la carrera

- Calcular la fuerza

- Standards

- Cilindros sin vástago

- Amortiguación

- Accesorios para cilindros neumáticos

- Símbolos

- Criterios de selección

- Mantenimiento de cilindros neumáticos

- Preguntas frecuentes

Vea nuestra selección en línea de cilindros neumáticos

Piezas de cilindros neumáticos

La figura 2 muestra los principales componentes de un cilindro neumático de doble efecto.

- Puerto del extremo de la tapa (A): Tapón situado en la parte trasera del cilindro neumático por donde puede entrar o salir el aire comprimido.

- Tirante (B): Los tirantes son varillas largas que sujetan el cilindro neumático. Recorren toda la longitud del cilindro neumático y conectan las cabezas de los casquillos y de los vástagos.

- Puerto de extremo de varilla (C): Tapón situado en el extremo del vástago del cilindro neumático por donde puede entrar o salir el aire comprimido.

- Pistón (D): Elemento en forma de disco que se desplaza en el interior del cilindro. Se mueve en respuesta a los cambios de presión del aire y se conecta al vástago del pistón.

- Barril (E): Cuerpo cilíndrico que contiene el pistón.

- Vástago del pistón (F): El vástago se conecta al pistón y se mueve con él para crear un movimiento lineal. El extremo del vástago suele estar unido a un accesorio o a la carga.

Obtenga más información sobre estas piezas en nuestro artículo sobre piezas de cilindros neumáticos.

Figura 2: Piezas del cilindro neumático de doble efecto: boca de cierre (A), tirante (B), boca de cierre (C), pistón (D), camisa (E) y vástago (F).

Principio de funcionamiento del cilindro neumático

El principio general de funcionamiento de un cilindro neumático depende de si el cilindro es de simple o doble efecto. A continuación encontrará una breve descripción, pero consulte nuestro artículo sobre cilindros neumáticos de simple efecto frente a los de doble efecto para obtener más información.

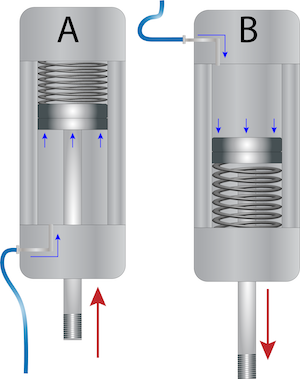

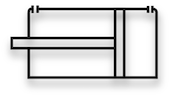

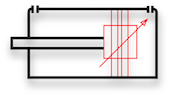

Cilindro neumático de simple efecto

Un cilindro neumático de simple efecto utiliza aire comprimido para accionar el pistón en una sola dirección. Un muelle mecánico desplaza el pistón a su posición original. La figura 3 muestra las dos posibilidades de diseño. La etiqueta A de la figura 3 muestra que el muelle se utiliza para extender el pistón hacia fuera y el aire comprimido retrae el pistón hacia dentro. La etiqueta B de la figura 3 muestra que el muelle se utiliza para retraer el pistón hacia dentro y el aire comprimido se utiliza para extender el pistón hacia fuera. Los cilindros de simple efecto se utilizan a menudo para aplicaciones a prueba de fallos que requieren que el pistón se encuentre en una posición determinada en caso de pérdida de aire comprimido.

Debido a la fuerza opuesta del muelle, los cilindros neumáticos de simple efecto no proporcionan una fuerza de salida constante en toda la carrera del pistón. Además, la carrera de los cilindros de simple efecto es limitada debido al espacio necesario para el muelle comprimido.

Figura 3: Principio de funcionamiento del cilindro neumático de simple efecto. El aire comprimido mueve el pistón en una dirección, y un muelle extiende el pistón (A) o lo retrae (B).

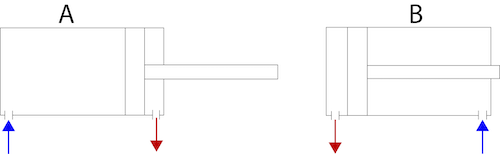

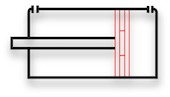

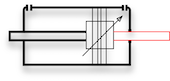

Cilindro neumático de doble efecto

Los cilindros neumáticos de doble efecto permiten un control total del movimiento del pistón. La figura 4 muestra cómo se mueven el pistón y el vástago cuando entra aire comprimido por los orificios del extremo de la tapa y del extremo del vástago.

- Posición positiva (A): La varilla se extiende desde el cuerpo.

- Posición negativa (B): La varilla se retrae en el cuerpo.

El aire comprimido entra por el orificio del extremo de la tapa y empuja el pistón hacia delante, extendiendo el vástago (Figura 3 etiquetada A). El aire sale por el orificio de escape de la cabeza tractora. Para retraer el vástago, entra aire comprimido por el orificio del extremo del vástago, forzando la salida de aire por el orificio de escape del extremo de la tapa y obligando al pistón a retraerse (Figura 3 etiquetada B).

Figura 4: Principio de funcionamiento de un cilindro neumático de doble efecto. Las flechas azules representan los puertos que reciben el aire comprimido, alejando el pistón del puerto: posición positiva (A) y posición negativa (B).

Los cilindros neumáticos de doble efecto permiten un control total, una mayor longitud de carrera del pistón y una fuerza de salida constante a lo largo de toda la carrera. Como utilizan aire comprimido en ambas direcciones, consumen más energía. También pueden funcionar a velocidades de ciclo más altas. Sin embargo, un cilindro de doble efecto no es aplicable a sistemas que requieren que el cilindro esté en una posición determinada en caso de fallo y pérdida de aire comprimido.

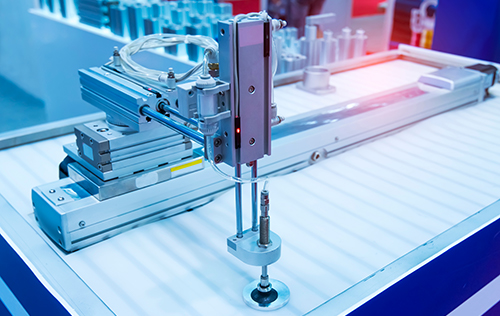

Figura 5: Una aplicación de recogida y colocación por vacío que utiliza un cilindro neumático para desplazar la posición de la ventosa.

Longitud, velocidad y tiempo de la carrera

La longitud de la recorrido, el tiempo de recorrido completo y la velocidad de un cilindro neumático influyen significativamente en el rendimiento y la eficacia del cilindro en un sistema.

- Longitud del recorrido: La longitud del recorrido de un cilindro neumático es la distancia máxima que un cilindro neumático puede desplazar su carga.

- Tiempo completo de recorrido: Tiempo necesario para que el vástago del cilindro pase de totalmente extendido a totalmente retraído o viceversa.

- Velocidad La velocidad del vástago se determina dividiendo la longitud de recorrido entre el tiempo de carrera.

Calcular la fuerza

Para seleccionar un cilindro neumático, es importante saber primero cuánta fuerza es necesaria para mover la carga a la velocidad deseada. El cilindro elegido para mover la carga debe tener una fuerza nominal ligeramente superior a la fuerza necesaria para mover la carga. Aprenda a realizar estos cálculos leyendo nuestra calculadora de fuerza de cilindros neumáticos.

Estándares

Los diseños de los cilindros neumáticos suelen ajustarse a las normas ISO, lo que les permite ser intercambiables con productos de distintos fabricantes. Por lo tanto, las dimensiones de montaje, el diámetro del cilindro, la carrera, las características del vástago y las salidas de aire dependen del tipo/norma y del uso.

Redondo ISO 6432 (8-25 mm)

ISO 6432 es una norma ISO métrica aplicable a los cilindros neumáticos de vástago único con orificios de 8 mm a 25 mm y una presión máxima de trabajo de hasta 10 bar (1000 kPa). Se suelen denominar minicilindros neumáticos o cilindros redondos. Este cilindro neumático estándar no tiene ajuste manual de la amortiguación. Los cilindros ISO 6432 son adecuados para sistemas de automatización en instrumentación de diagnóstico, embotellado, automoción, cocina comercial y lavandería.

Nota: Cilindros redondos con diámetro interior superior a 25 mm. Sin embargo, debido a su tamaño, no cumplen totalmente la norma ISO 6432.

Perfil ISO 15552 (32-320 mm)

La norma ISO 15552 establece normas para cilindros neumáticos de simple o doble vástago con una presión máxima de trabajo de hasta 10 bar (1000 kPa) y diámetros interiores de 32 mm a 320 mm. Esta norma se aplica a los cilindros con fijaciones desmontables. La serie de cilindros neumáticos ISO 15552 dispone de amortiguación regulable, que ayuda a conseguir una amortiguación perfecta. Por lo tanto, los cilindros ISO 15552 son adecuados para mover eficazmente grandes cargas. Se utilizan generalmente en sistemas de automatización en la construcción de máquinas e instalaciones y en la industria alimentaria y de bebidas. La ISO 15552 ha sustituido a las antiguas normas ISO 6431 y VDMA 24562.

Compacto ISO 21287 (20-100 mm)

La norma ISO 21287 se aplica a los cilindros neumáticos compactos de un solo vástago con una presión máxima de trabajo de hasta 10 bar (1000 kPa) y diámetros interiores de 20 mm a 100 mm. Esta serie de cilindros neumáticos no está equipada con amortiguación ajustable. Sin embargo, hay topes de goma en ambos extremos para la amortiguación. Los cilindros neumáticos de la serie ISO 21287 son compactos y ligeros, por lo que resultan idóneos para aplicaciones con limitaciones de espacio.

Figura 6: Cilindros neumáticos ISO 21287

Cilindros sin vástago

Un cilindro sin vástago desplaza la carga junto al émbolo en lugar de empujar o tirar de la carga con el émbolo. Estos cilindros son más compactos para la misma longitud de recorrido. Tienen la misma fuerza en ambas direcciones y no hay pandeo del vástago. Los cilindros sin vástago se utilizan habitualmente para la manipulación de materiales, la carga, la elevación y el corte de bandas. Lea nuestro artículo técnico sobre cilindros sin vástago para obtener más información.

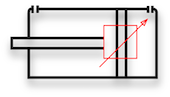

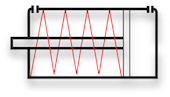

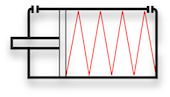

Amortiguación

El movimiento del pistón en un cilindro neumático puede ser muy rápido cuando el aire comprimido entra en el cilindro. Este rápido movimiento puede crear un fuerte choque cuando el pistón golpea la cabeza o la tapa. Este choque impone una tensión en los componentes del cilindro de aire, produce un ruido y transmite la vibración a la estructura de la máquina. Para evitarlo, se utiliza la amortiguación en las tapas para decelerar el pistón. La amortiguación también puede evitar que el pistón rebote en la posición final. La mayoría de los cilindros neumáticos disponen de amortiguación de fin de carrera de una de las siguientes maneras:

- Amortiguadores flexibles: Estos amortiguadores son los más adecuados para velocidades de funcionamiento lentas, cargas bajas y carreras cortas. Su material suele ser elastómeros que se presentan en forma de anillo.

- Amortiguación neumática regulable: Este estilo de amortiguación es para cilindros neumáticos más grandes con velocidades de pistón más altas o fuerzas más fuertes. Un cierto volumen de aire, que queda atrapado en la posición final del pistón, absorbe el choque.

- Amortiguación neumática autoajustable: Este tipo de amortiguación también utiliza aire atrapado para absorber los impactos, pero puede autoajustarse a fuerzas variables. No requiere ajuste manual. La amortiguación neumática autoajustable es la mejor para aplicaciones con fuerzas variables.

Accesorios para cilindros neumáticos

Información sobre la posición del pistón

Los sensores de cilindros neumáticos proporcionan retroalimentación de la posición del pistón a un sistema de control en maquinaria y equipos automatizados. Lo normal es que el pistón tenga un imán dentro del cuerpo del cilindro. A continuación, puede montarse un sensor en el cuerpo del cilindro neumático, como muestra la figura 6, para obtener la posición del pistón. Dependiendo de dónde se monte el sensor, puede detectar la extensión, la retracción o las posiciones individuales a lo largo del cuerpo del cilindro. Se pueden montar varios sensores en el cuerpo del cilindro si se necesita una respuesta en varias posiciones.

Los sensores Reed son el tipo de sensor más común, ya que tienen un ciclo de vida largo (más de 10 millones) y no suelen ser el primer punto de fallo en aplicaciones de alto impacto o vibración. Lea nuestro artículo sobre sensores de cilindros neumáticos para saber más sobre su funcionamiento.

Figura 7: Utilice un destornillador (A) y un tornillo de fijación (B) para montar un sensor de posición (C) en el cuerpo del cilindro neumático.

pinzas neumáticas

Una pinza neumática es un dispositivo de recogida y colocación que utiliza aire comprimido para accionar las mordazas, también llamadas dedos. Suelen tener dos o tres dedos y cuentan con un cilindro neumático interno para su funcionamiento y control. Se utilizan sobre todo en los procesos de fabricación automatizados para agarrar una pieza. Lea nuestro artículo sobre pinzas neumáticas para saber más sobre su funcionamiento.

Figura 8: pinzas neumáticas

Accesorios de montaje

Los accesorios de montaje sirven para montar el cilindro neumático o para acoplar el vástago a una carga. Suelen diseñarse basándose en la norma ISO del cilindro neumático. Los accesorios de montaje afectarán al rendimiento del sistema, la fiabilidad y el diseño general. Bridas, monturas alimentarias, pivotes, escuadras y ojo esférico son sólo algunos de los diferentes accesorios de montaje. Lea nuestros artículos sobre terminales de varilla y accesorios de montaje.

Símbolos

La ISO ha desarrollado símbolos bien definidos para los cilindros neumáticos con el fin de distinguir su función en los esquemas. Estos símbolos son independientes de las normas ISO del cilindro neumático, del diámetro o de la carrera.

| Cilindro de doble efecto |  |

| Cilindro de doble efecto con pistón magnético |  |

| Cilindro de doble efecto con amortiguación ajustable |  |

| Cilindro de doble efecto con amortiguación ajustable y pistón magnético |  |

| Cilindro de doble efecto con vástago pasante, amortiguación ajustable y pistón magnético |  |

| Cilindro de simple efecto (menos) |  |

| Cilindro de simple efecto (plus) |  |

Criterios de selección

La selección de un cilindro neumático depende de los siguientes factores. Lea nuestro artículo sobre la selección de un cilindro neum ático para obtener más información sobre cada uno de los criterios de selección de cilindros neumáticos:

- Fuerza

- Longitud de la carrera

- Estilo de montaje

- Feedback de la posición

- Amortiguación

- Diámetro del cilindro

- Presión de funcionamiento

- Tamaño de la conexión

- Normas ISO

Mantenimiento de cilindros neumáticos

Los cilindros neumáticos son fiables, pero pueden acumular desgaste y daños con el tiempo. Esto conduce a un peor rendimiento y, en el peor de los casos, al fracaso. Un mantenimiento adecuado incluye la inspección y reparación, lo que puede ayudar a prevenir problemas con el cilindro, alargando su vida útil.

Preguntas frecuentes

¿Qué hace un cilindro neumático?

Un cilindro neumático es un dispositivo mecánico que convierte la energía del aire comprimido en un movimiento lineal alternativo.

¿Pueden los cilindros neumáticos detenerse a mitad de carrera?

Los cilindros de doble efecto son capaces de detenerse a mitad de carrera. Para aplicaciones de alta precisión, deben utilizarse cilindros de bloqueo especiales y retroalimentación de posición.

¿Cómo funcionan los cilindros neumáticos?

Un cilindro neumático de doble efecto utiliza aire comprimido para mover un pistón hacia dentro y hacia fuera, mientras que un cilindro neumático de simple efecto utiliza aire comprimido para el movimiento en un sentido y un muelle de retorno para el otro.

¿Qué significa la carrera en los cilindros neumáticos?

La carrera es la distancia total que el vástago del pistón es capaz de mover en una dirección.