Sensores de cilindros neumáticos - Cómo funcionan

Figura 1: Diferentes detectores de proximidad de cilindros neumáticos

Los sensores son esenciales para proporcionar retroalimentación de posición a los sistemas de control en maquinaria y equipos automatizados. En los cilindros neumáticos, se utilizan sensores para detectar la posición lineal del pistón, lo cual es crucial para aplicaciones que requieren una retroalimentación de posición precisa. Los sensores más comunes para cilindros neumáticos son los sensores de proximidad magnéticos, que detectan el campo magnético de un imán incrustado en el pistón del cilindro. Estos sensores se montan en el cuerpo del cilindro neumático e indican "ENCENDIDO" o "APAGADO" según su proximidad al imán. Dependiendo de la aplicación específica, se pueden emplear diversas tecnologías de sensores de proximidad magnéticos para optimizar el rendimiento, el espacio y la fiabilidad. La Figura 1 ilustra ejemplos de diferentes sensores de proximidad para cilindros neumáticos.

Los sensores Reed son el tipo más común de sensor de cilindro neumático. Se han utilizado durante años y son una tecnología probada. Los dos principales motivos de preocupación de un sensor de láminas respecto a otros sensores que se comentan a continuación son el tiempo de vida y la preocupación por los golpes/vibraciones. Los sensores Reed suelen tener un ciclo de vida de más de 10 millones y, por lo general, el sensor Reed no es el primero en fallar cuando se encuentra en aplicaciones de alto impacto o vibración. Por estas razones, los sensores de láminas han sido y siguen siendo los más populares entre los sensores de cilindros neumáticos.

Vea nuestra selección en línea de sensores de cilindros neumáticos

Índice de Contenidos

- ¿Por qué utilizar un sensor para un cilindro neumático?

- Montaje del sensor del cilindro neumático

- Opciones de sensores de proximidad magnéticos

- ¿Cómo se selecciona entre los sensores?

- Comparación de sensores de cilindros neumáticos

- Comprar sensores de posición en línea

¿Por qué utilizar un sensor para un cilindro neumático?

Los sensores de posición lineal de los cilindros neumáticos se utilizan para detectar la posición lineal del pistón durante el funcionamiento. Los cilindros neumáticos suelen estar fabricados con un imán ya acoplado internamente al pistón, de modo que, si se desea, se pueden utilizar sensores de proximidad magnéticos. Dependiendo de dónde se monte el sensor, puede detectar la extensión, la retracción o las posiciones individuales a lo largo del cuerpo del cilindro. También se pueden acoplar varios sensores a un cilindro neumático para obtener múltiples ubicaciones de retroalimentación de posición. Los cilindros neumáticos con sensores de posición permiten una mayor seguridad y retroalimentación para asegurar la ubicación del pistón en aplicaciones cruciales.

Montaje del sensor del cilindro neumático

Los dos tipos más comunes de cuerpo de cilindro neumático son perfilados, como ISO 15552, o redondos, como ISO 6432. Dependiendo del tipo de carrocería, existen diferentes métodos de montaje. Los métodos de montaje también pueden cambiar con diferentes tipos de sensores, por lo que es importante entender el tipo de cuerpo del cilindro que tiene con el tipo de sensor.

Cilindros perfilados

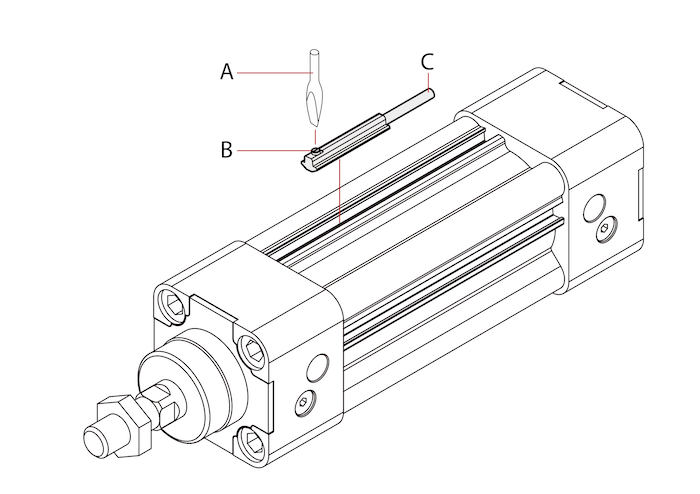

Los cilindros de perfil tienen forma rectangular y disponen de dos métodos sencillos para montar los sensores en el cuerpo del cilindro. En el caso de los cilindros neumáticos que se adhieren a la norma ISO 15552, hay ranuras a lo largo del cuerpo para insertar un sensor, como se ve en la figura 2. A continuación, el sensor (1) se fija en su lugar con un tornillo de fijación (2) mediante un destornillador (3). Otros cilindros de perfil tienen tirantes, que recorren la longitud del cuerpo de los cilindros en las cuatro esquinas. Los sensores pueden montarse en el tirante y deslizarse hasta la posición adecuada a lo largo del cilindro.

Figura 2: Cilindro neumático ISO 15552 con un sensor (C) montado mediante un tornillo de fijación (B) con un destornillador (A)

Cilindros redondos

Los cilindros redondos suelen ser más pequeños, como los ISO 6432, pero los sensores pueden montarse en ellos utilizando una banda circular que rodee la carcasa del cilindro. La banda debe especificarse en función del diámetro del cilindro. Una vez montados, el sensor y la banda pueden deslizarse a lo largo del cilindro y luego fijarse en su lugar. En la figura 3 se puede ver un cilindro neumático ISO 6432 con un sensor montado en él.

Figura 3: Cilindro neumático ISO 6432 con un sensor montado

Opciones de sensores de proximidad magnéticos

Todos los sensores que se utilizan en los cilindros neumáticos para obtener información sobre la posición lineal del pistón utilizan un campo magnético. Por lo tanto, normalmente todos los cilindros neumáticos ya tienen un imán situado internamente en el pistón. Sin embargo, sigue siendo importante verificar esta especificación de diseño para su cilindro neumático si se requiere una retroalimentación de posición lineal.

Interruptor de láminas

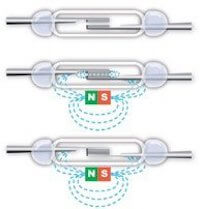

Un sensor de láminas es un sensor de proximidad magnético que se pone en "ON" cuando se le aplica un campo magnético alineado axialmente. Los polos magnéticos de un imán alineado axialmente están próximos entre sí en el plano axial. Cuando el imán alineado axialmente se acerca al sensor reed, se genera un campo magnético paralelo al interruptor reed. Un interruptor de láminas está compuesto por un par de láminas metálicas ferromagnéticas, que están encerradas en un tubo de vidrio sellado. Sin la presencia de un campo magnético (imagen superior Figura 4) las lengüetas metálicas se separarán y el sensor se desconectará. Cuando el pistón del cilindro pasa por el interruptor y aplica un campo magnético lo suficientemente fuerte como para atraer a los juncos entre sí (imagen central Figura 4), el sensor se pondrá en "ON" (imagen inferior Figura 4).

Figura 4: Funcionamiento del interruptor de láminas

En comparación con otras opciones de sensores, los interruptores de láminas son rentables y pueden funcionar con tensiones de CA o CC. Además, los sensores de interruptor de láminas tienen un bajo consumo de energía, lo que los hace adecuados para aplicaciones con requisitos de consumo de energía. Debido a la naturaleza mecánica de los contactos de láminas de conmutación, los sensores de láminas tienen limitaciones. En primer lugar, los contactos de conmutación tienen un número finito de ciclos de conmutación y requerirán mantenimiento a lo largo de la vida útil de la máquina. Además, los sensores de interruptor de láminas no son adecuados para aplicaciones expuestas a grandes vibraciones o golpes. Los golpes y las vibraciones fuertes pueden hacer que los contactos del reed castañeteen y provoquen una señalización inexacta. Las características de conmutación de un interruptor de láminas también pueden provocar una doble conmutación involuntaria. La doble conmutación se produce cuando la salida del sensor se pone en "ON" y en "OFF" dos veces mientras el imán del cilindro pasa una vez por el interruptor de láminas. La falsa doble conmutación de la salida del sensor se debe a la fuerza no uniforme de un campo de fuerza de los imanes. La fuerza de un campo magnético es más fuerte en cada polo del imán y más débil en el centro entre cada polo. Si el imán del pistón no es lo suficientemente fuerte, puede hacer que la salida del interruptor se doble al pasar por el sensor. Por último, en comparación con los sensores de estado sólido, los interruptores de láminas se activan con relativa lentitud, lo que los hace inadecuados para aplicaciones que requieren tiempos de respuesta rápidos. Sin embargo, los sensores de interruptor de láminas para cilindros neumáticos se utilizan ampliamente debido a que son relativamente baratos en comparación con otros sensores, no requieren energía de reserva, pueden funcionar con cargas de CC o CA y son una solución conocida y probada.

Sensor de efecto Hall

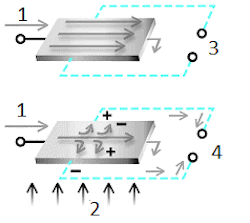

Un sensor de efecto Hall es un sensor de proximidad magnético que se pone en "ON" cuando se le aplica un campo magnético alineado radialmente. Un imán alineado radialmente producirá un campo magnético perpendicular al campo magnético del sensor de efecto Hall, como se ve en la figura 5. A diferencia de los interruptores de láminas, los sensores de efecto Hall son dispositivos de estado sólido y están diseñados con componentes diferentes. Los interruptores Reed dependen de contactos mecánicos móviles para proporcionar la salida del sensor. Los dispositivos de estado sólido proporcionan la salida del sensor mediante circuitos eléctricos sin componentes móviles. Un sensor de efecto Hall consiste en un semiconductor con un flujo de corriente continuo a través de él, que puede verse en la imagen superior de la figura 5. Cuando se aplica un campo magnético radialmente (2) al flujo de corriente (1), como se ve en la imagen inferior de la figura 5, los electrones cargados se separan hacia lados opuestos del semiconductor en función de la polaridad. La separación de los electrones cargados induce una tensión a través del circuito de efecto Hall (4). Una vez que la tensión de salida a través del circuito es mayor que el umbral de conmutación, la salida del sensor se pone en "ON", lo que puede verse en la figura 5.

Figura 5: Funcionamiento del sensor de efecto Hall: flujo de corriente (1), campo magnético (2), tensión = 0 (3 y 4)

A diferencia de los sensores de interruptor de láminas, los sensores de efecto Hall no incluyen componentes móviles y tienen una huella de montaje más pequeña. El diseño de estado sólido aumenta la vida útil del sensor gracias a su funcionamiento sin desgaste y también los hace resistentes a los golpes y las vibraciones. Sin necesidad de superar la inercia de los componentes mecánicos, los sensores de efecto Hall también son adecuados para aplicaciones de tiempo crítico que requieren una conmutación rápida. Al igual que los sensores de interruptor de láminas, la orientación del imán es importante para un funcionamiento correcto. Además, los sensores de efecto Hall tienen una baja sensibilidad. Según el diámetro y el grosor del cuerpo del cilindro, la salida de conmutación puede no activarse correctamente. Al igual que los interruptores de láminas, los puntos de conmutación dobles también son posibles debido a la baja sensibilidad de los sensores.

Sensor magnetorresistivo anisotrópico

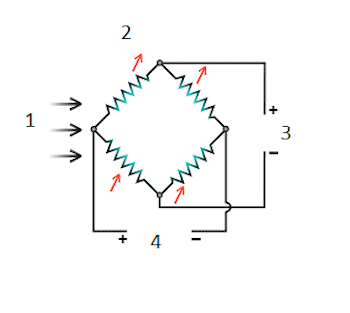

Un sensor magnetorresistivo anisotrópico (AMR) es un sensor de proximidad magnético de estado sólido que se pone en "ON" cuando se le aplica un campo magnético radial o axial. Un circuito AMR consiste en un circuito de puente de Wheatstone (Figura 6) para medir la resistencia. La resistencia de un sensor AMR disminuirá con la fuerza del campo magnético, lo que resulta en un mayor gradiente de tensión a través del circuito AMR. Una vez que la tensión a través del circuito es mayor que el umbral de conmutación (Figura 6 número 3), la salida del sensor se pone en "ON" como se ve en la Figura 6 número 4.

Figura 6: Funcionamiento del sensor AMR: campo magnético (1), campo magnético aplicado (2), tensión de polarización (3) y tensión = 0 (4)

Al igual que los sensores de efecto Hall, los sensores AMR son de acción rápida, no se desgastan y son resistentes a los golpes y las vibraciones. La ventaja de los sensores AMR es que son menos sensibles que los sensores Hall y responden bien a los cambios de intensidad del campo magnético. El resultado es una mejor detección del pistón a mayores distancias gracias a su capacidad para detectar campos magnéticos más débiles. La posibilidad de que se produzcan puntos de conmutación dobles se elimina gracias a la mayor sensibilidad. Además, los sensores detectarán los imanes magnetizados axial y radialmente. Los sensores AMR son más compactos que los sensores de interruptor de láminas y tienen un coste competitivo. Una desventaja de los sensores AMR es que suelen consumir corriente continuamente. Para aplicaciones con requisitos de baja potencia, un sensor de interruptor de láminas puede ser una opción de sensor más adecuada.

Sensor magnetorresistivo gigante

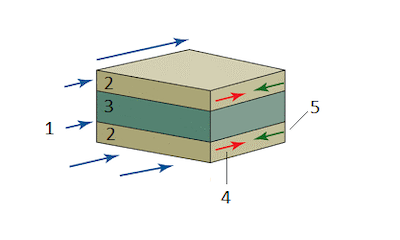

Un sensor magnetorresistivo gigante (GMR) es un sensor de proximidad magnético de estado sólido que se pone en "ON" cuando se le aplica un campo magnético radial o axial. Un sensor GMR se compone de varias capas conductoras magnéticas y no magnéticas alternadas, como se ve en la Figura 7 números 2 y 3. Al igual que un sensor AMR, cuando se aplica un campo magnético al sensor, las propiedades de resistencia del circuito cambian creando un mayor gradiente de tensión a través del circuito a medida que aumenta el campo magnético. Por ejemplo, en presencia de un campo magnético (Figura 7 número 1) la resistencia del circuito disminuye permitiendo el paso de la corriente (Figura 7 número 4) y la tensión a través del circuito aumenta. Cuando la tensión en el circuito es superior al umbral de conmutación, la salida del sensor se pone en "ON".

Figura 7: Funcionamiento del sensor GMR: campo magnético externo aplicado (1), capa ferromagnética (2), capa conductora no magnética (3), baja resistencia con campo magnético aplicado (4) y alta resistencia sin campo magnético externo (5)

Los sensores GMR ofrecen beneficios similares a los sensores AMR, sin embargo, son aún más sensibles a la presencia de un campo magnético. La alta sensibilidad también permite un sensor muy compacto, adecuado para cilindros más pequeños y cortos. Aunque la alta sensibilidad es una ventaja para las aplicaciones que necesitan una retroalimentación inmediata del sensor, puede causar una señalización de salida involuntaria si se ve perturbada por los campos magnéticos circundantes. Por ejemplo, los entornos con alta potencia cercana (motores de CA o alimentación de entrada de CA) pueden perturbar la señal del sensor y causar un error involuntario.

¿Cómo se selecciona entre los sensores?

Para la mayoría de las aplicaciones, se suele elegir un sensor de láminas. Se trata de una tecnología probada y tienen un ciclo de vida y una resistencia a las vibraciones lo suficientemente largos como para soportar las aplicaciones habituales. No obstante, hay otros criterios que deben tenerse en cuenta para las solicitudes especiales:

- El medio ambiente: ¿Estará el cilindro expuesto a grandes cantidades de vibraciones o golpes? Si es así, un sensor de estado sólido funcionará de forma fiable sin que se produzcan vibraciones en la salida. Los sensores de estado sólido más comunes son los de efecto Hall, AMR y GMR. Además, ¿el sensor estará en un entorno limpio cerrado o requiere una carcasa de alta protección, como la IP67? También hay que tener en cuenta la temperatura.

- Velocidad de conmutación: ¿Qué importancia tiene la velocidad de conmutación de la salida para su aplicación? Los sensores de estado sólido ofrecen un tiempo de conmutación más rápido. Los sensores de estado sólido más comunes son los de efecto Hall, AMR y GMR.

-

Tipo de salida: ¿Qué tipo de señal de salida requiere el sistema de control? Las señales de salida PNP y NPN están disponibles para los dispositivos de estado sólido.

- PNP: Una salida PNP proporciona una vía para suministrar energía positiva a la salida. Esto también se conoce comúnmente como "sensores de abastecimiento". La PNP se considera más común en Norteamérica y Europa.

- NPN: Una salida NPN proporciona una vía de alimentación a tierra. Esto también se conoce comúnmente como "sensor de hundimiento". Se considera que el NPN es más popular en Asia.

- Características de la señal de conmutación: ¿Cuál es la potencia de conmutación y los requisitos de corriente del sistema de control? El sensor seleccionado debe ser compatible para su correcto funcionamiento.

- Montaje: ¿Qué opciones de montaje hay para cada tipo de cilindro? Dependiendo de si tiene un cilindro de perfil con ranuras o tirantes o si tiene un cilindro redondo, los tipos de montaje cambian.

- Orientación del imán: Los interruptores de láminas y los sensores de efecto Hall requieren una orientación correcta del campo magnético aplicado para su correcto funcionamiento. Por lo tanto, el sensor debe ser montado en la orientación adecuada al pistón.

- Protección del circuito: Si es necesario, los sensores pueden incorporar protecciones de circuito, como cortocircuitos, inversión de polaridad y protección contra sobretensiones.

- El cableado: El cableado de la fuente de alimentación del sensor será diferente según se trate de un sensor de estado sólido (es decir, AMR, GMR, efecto Hall) o de un sensor de láminas. A menudo se dispone de un LED que indica el cableado correcto para cada sensor. Por ejemplo, si se invierte la polaridad de la alimentación de un interruptor de láminas, el LED del sensor no se iluminará. Los sensores de interruptor de láminas generalmente tienen una configuración de 2 hilos, mientras que los sensores de estado sólido tienen 3 hilos. Además de un cable positivo y otro negativo, se utilizará un tercer cable para la conexión con la carga. El cableado correcto del cable de carga debe verificarse siempre antes de aplicar la alimentación, ya que un cableado incorrecto puede dañar permanentemente el sensor.

Comparación de sensores de cilindros neumáticos

| Interruptor de láminas | Efecto Hall | AMR | GMR | |

| Tamaño | Grande | Pequeño | Medio | Pequeño |

| Construcción | Mecánica | Estado sólido | Estado sólido | Estado sólido |

| Fuerza del imán requerida | Medio | Alta | Bajo | Bajo |

| Sensibilidad | Medio | Bajo | Alta | Alta |

| Estabilidad de la temperatura | Medio | Bajo | Medio | Alta |

| Consumo de energía | Zero | Bajo | Alta | Bajo |

| Inmunidad al ruido | Alta | Bajo | Alta | Alta |

| Velocidad de conmutación | Bajo | Alta | Alta | Alta |

| Robustez mecánica | Bajo | Medio | Alta | Alta |

| Robustez eléctrica | Bajo | Bajo | Alta | Alta |

| Puntos de conmutación dobles | Sí | Posible | No | No |

Lea nuestro artículo sobre cilindros neumáticos para obtener más información sobre el funcionamiento y los tipos de cilindros neumáticos.