Válvulas de descarga de compresor

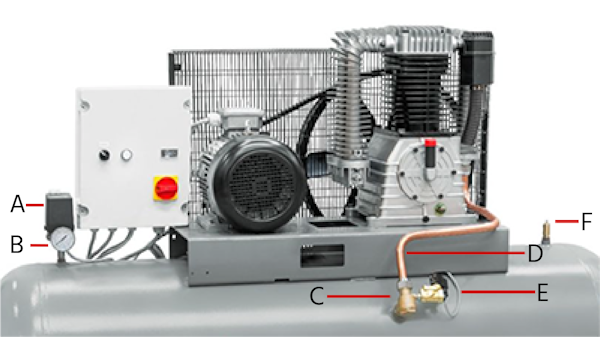

Figura 1: Válvula de descarga de aire del compresor

Una válvula de descarga de compresor de aire libera el aire atrapado del tanque de compresión y la línea de descarga del compresor cuando el motor se detiene, lo que permite un reinicio más fácil. Hay dos tipos principales de válvulas de descarga de compresor de aire: eléctricas y mecánicas. Extraer el aire es esencial para que el motor del compresor pueda arrancar de nuevo con un esfuerzo mínimo. Si no se elimina el aire, la carga generada por el aire atrapado en la cámara de compresión y la línea de descarga del tanque crea un alto par inicial que el motor puede tener dificultades para superar. La Figura 1 muestra un ejemplo de una válvula de descarga de compresor de aire eléctrica.

Tabla de contenidos

- ¿Cómo funciona una válvula de descarga de aire para compresor?

- Tipos de válvulas de descarga de aire para compresores

- Válvulas de descarga mecánicas vs. solenoides

- Criterios de selección para la válvula de descarga eléctrica

- Instalación y cableado de una válvula de descarga de compresor solenoide

- Resolución de problemas comunes

- Preguntas frecuentes

¡Vea nuestra selección en línea de válvulas de descarga para compresores!

¿Cómo funciona una válvula de descarga de aire para compresor?

La función de una válvula de descarga en un compresor de aire es liberar el aire restante de la cámara de compresión y las líneas relativas cuando el motor se apaga. El funcionamiento de un compresor de aire se explica en el diagrama de la Figura 2 para comprender cómo funciona esta válvula.

Figura 2: Componentes del compresor de aire, interruptor de presión (A), manómetro (B), válvula de retención (C), línea de descarga del tanque (D), válvula de descarga (E) y válvula de seguridad (F).

Un compresor de aire tiene los siguientes principios de funcionamiento:

- Antes de que el aire comprimido llegue al tanque, pasa por un interruptor de presión (Figura 2 etiquetado como A) que evalúa la presión entre los límites máximos y mínimos establecidos.

- Mientras el compresor funciona, el tanque acumula aire comprimido hasta que la presión alcanza su máximo preestablecido.

- Al alcanzar su valor máximo preestablecido, la presión del tanque ejerce una fuerza sobre un pistón interno del interruptor de presión, moviéndolo hacia arriba, separando sus contactos y apagando el motor.

- El aire en la cámara del compresor y la línea de descarga del tanque (Figura 2 etiquetada como D) se libera inmediatamente en la atmósfera a través de la válvula de descarga (Figura 2 etiquetada como E).

- Esta acción cierra la válvula de retención (Figura 2 etiquetada como C) y evita que el aire contenido en el tanque escape.

- Una vez que la presión del tanque alcanza su mínimo, los contactos del interruptor de presión (Figura 2 etiquetado como B) vuelven a unirse y el motor arranca nuevamente.

Tipos de válvulas de descarga de aire para compresores

Aunque las válvulas de descarga de compresores varían según el tipo de compresor y el fabricante, existen dos tipos principales: mecánicas y eléctricas.

Válvulas de descarga mecánicas

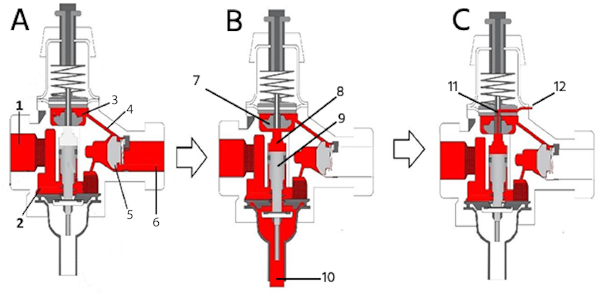

Este tipo de válvula de descarga funciona según la diferencia de presión. Se abre cuando la presión alcanza un valor de presión predeterminado. La Figura 3 muestra un diagrama de una válvula de descarga mecánica para compresor.

En la Figura 3, en el paso A, se muestra que el aire del compresor entra en la válvula de descarga mecánica a través de la entrada (1), viaja a través de la cámara de la válvula de descarga (2) hasta la válvula de retención (5). La fuerza ejercida por el aire abre la válvula de retención, permitiendo que el aire comprimido vaya al tanque de almacenamiento a través de la salida (6) y también hacia la cámara del diafragma (3) a través del paso (4). A medida que el tanque se llena de aire comprimido, la presión aumenta hasta que alcanza su límite máximo.

En el paso B, el diafragma (7) se levanta y permite que el aire pase a la cámara superior (8) del pistón (9). El aire que entra en esta cámara empuja el pistón hacia abajo, lo que permite que el aire atrapado en la cámara de la válvula de descarga se descargue en la atmósfera a través de la salida (10). Debido a la caída de presión, la válvula de retención se cierra automáticamente.

En la Figura 3, en el paso C, se muestra que cuando la válvula de retención se cierra, el aire que va hacia el diafragma superior de la válvula disminuye, la fuerza de empuje es baja y el diafragma se cierra nuevamente. Esto hace que el aire atrapado en el pistón principal se libere a través del escape del gobernador (11) en la parte superior de la válvula de descarga del compresor de aire (12).

Figura 3: Diagrama de válvula de descarga mecánica: entrada (1), cámara de la válvula de descarga (2), cámara del diafragma (3), paso (4), válvula de retención (5), salida (6), diafragma (7), cámara superior (8), pistón (9), salida (10), escape del gobernador (11) y válvula de descarga del compresor de aire (12).

Válvulas de descarga eléctricas

Una válvula solenoide es un dispositivo operado eléctricamente que controla la cantidad de aire que pasa a través de una línea. Cierra, libera o dosifica el flujo según los requisitos del sistema. Los compresores más pesados (a partir de 5 kW) a menudo trabajan con un sistema estrella-delta para reducir la corriente de arranque del motor (en comparación con un arranque directo). Este motor arranca con la conexión en estrella y luego cambia de un circuito en estrella a uno en delta. Durante el arranque, el aire del compresor se descarga, en los primeros ciclos, hacia una salida libre (en lugar de hacia el tanque) para reducir el par requerido por el motor. Se utiliza una válvula solenoide como válvula de descarga.

Existen tres tipos de válvulas solenoides: directas, semidirectas e indirectas.

- La función de la válvula de acción directa depende únicamente de un campo electromagnético creado en la bobina solenoide para cerrar o abrir la válvula.

- La válvula indirecta depende de la diferencia de presión del sistema.

- La válvula de acción semidirecta combina las funciones de una válvula directa e indirecta.

Además, la función del circuito de una válvula solenoide determina los puertos (de 2, 3, 4 vías) y la posición de la válvula cuando está desenergizada (abierta o cerrada). Lea nuestro artículo técnico sobre válvulas solenoides para obtener más información.

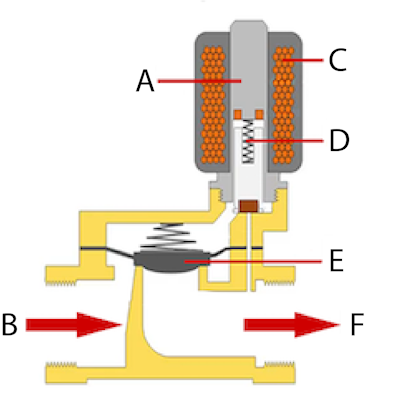

La válvula piloto de 2/2 vías es la válvula solenoide más comúnmente utilizada para una válvula de descarga eléctrica para compresores de aire. Una de las razones es que este tipo de válvula es adecuado para flujos más grandes de compresores de aire pesados en comparación con las válvulas de acción directa. También es el tipo de válvula con menor consumo de energía. Este tipo de válvula también se conoce como válvula solenoide asistida por servomotor. Su función depende del comportamiento de la bobina solenoide y de la diferencia de presión del sistema (se requieren al menos 0,5 bar para su funcionamiento). Generalmente, la válvula tiene dos conexiones, una para la entrada y la otra para la descarga de aire, como se ve en la Figura 4.

Figura 4: Una válvula de descarga de compresor de aire de tipo indirecto: armadura (A), puerto de entrada (B), bobina (C), resorte y émbolo (D), membrana (E) y puerto de salida (F).

Piezas de la válvula de descarga del compresor

- Armadura (A): El cilindro metálico sobre el cual se enrolla la bobina.

- Puerto de entrada (B): El aire entra en la válvula solenoide a través de este puerto.

- Bobina (C): Una bobina cilíndrica y hueca hecha de alambre de cobre esmaltado. Esta bobina almacena energía en un campo magnético a través de la inducción.

- Resorte y émbolo (D): Cuando no existe un campo magnético en la bobina, el resorte mantiene el émbolo en una posición específica, normalmente abierta o cerrada. El resorte cede a la fuerza aplicada al émbolo por un campo magnético.

- Membrana (E): Membrana de cierre que detiene o permite que el aire se descargue en la atmósfera.

- Puerto de salida (F): Este puerto libera el aire en la atmósfera.

En una válvula solenoide indirecta, el aire entra y sale desde la conexión de entrada (Figura 4 etiquetada como E) hacia el área sobre la membrana a través de un orificio de control. Desde allí, el aire va al orificio piloto de la válvula solenoide, que inicialmente está cerrado, como en la Figura 5 (lado izquierdo).

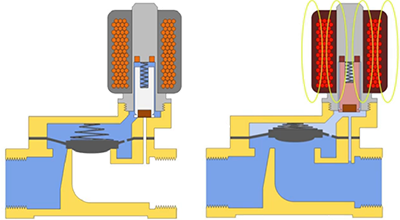

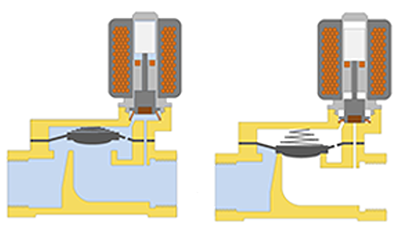

Figura 5: Diagrama de una válvula indirecta normalmente cerrada: desenergizada (izquierda) y energizada (derecha)

Cuando el tanque alcanza su presión máxima, la bobina solenoide se energiza y el émbolo de la válvula solenoide se mueve hacia arriba, abriendo el orificio piloto. Con esta línea abierta, la presión del aire alojado en el área sobre la membrana comienza a disminuir hasta que su valor sea menor que la presión ejercida por el aire sobre la membrana. Una vez que esta membrana se mueve hacia arriba, el aire de entrada pasa al puerto de salida como se ve en la Figura 5 derecha. Cuando la presión del tanque alcanza su límite mínimo, la corriente eléctrica de la bobina solenoide se detiene y el orificio piloto se cierra inmediatamente. La presión de aire en la cámara superior de la membrana se restablece y la membrana vuelve a su posición inicial, evitando el paso de aire desde la entrada hacia la salida.

Una válvula indirecta normalmente cerrada es la más común; se energiza (abierta) durante el circuito en estrella y se cierra durante la conexión en delta. Sin embargo, los compresores de aire con circuito estrella-delta también utilizan una válvula normalmente abierta. En este caso, cuando la presión del tanque alcanza su límite máximo, el interruptor de presión separa sus contactos, el motor se detiene y la válvula solenoide se abre (desenergizada) para descargar el aire en la atmósfera. Una vez que la presión del tanque alcanza el límite de presión mínimo, los contactos del interruptor de presión se conectan, el motor arranca y la válvula solenoide se cierra (energizada) después de que la conexión cambia de estrella a delta, como en la Figura 6.

Figura 6: Diagrama de una válvula indirecta normalmente abierta: desenergizada (izquierda) y energizada (derecha).

Válvulas de descarga mecánicas vs. solenoides

| Mecánica | Eléctrica | |

| Ajuste | Puede ajustarse manualmente | Ajustado en el interruptor de presión o temporizador |

| Temporizador | No puede operar con un temporizador | Puede operar con un temporizador |

| Posición | Puede instalarse en cualquier posición | Debe instalarse vertical u con una deflexión máxima de 90° |

| Obstrucciones | No es sensible a la suciedad | Más sensible a la suciedad que una válvula mecánica |

| Aplicación | Una válvula de descarga mecánica se usa comúnmente en compresores más pequeños (menos de 5 kW) | En compresores más pesados (motor trifásico) la válvula de descarga utilizada es típicamente una válvula solenoide indirecta. |

Criterios de selección para la válvula de descarga eléctrica

Además de que la válvula sea adecuada para trabajar con aire, considere lo siguiente al seleccionar una válvula solenoide para ser utilizada como válvula de descarga de compresor de aire:

- Capacidad (valor Kv): El valor Kv determina el flujo de aire a través de la válvula solenoide. Conocer el valor Kv requerido garantiza que elija la válvula correcta con la capacidad necesaria. Calcule los valores Kv o Cv con nuestra calculadora de dimensionamiento de válvulas.

- Presión de operación máxima: La válvula solenoide debe ser capaz de manejar la presión de trabajo máxima del compresor.

- Control eléctrico: Determine si la tensión de la válvula está disponible en el lugar de instalación. Verifique si el sistema está alimentado durante el período de descarga de aire o si se utiliza un temporizador integrado en la válvula para ajustar el tiempo de apertura. Además, verifique si el sistema requiere una válvula normalmente abierta o cerrada.

- Tipo y tamaño de conexión: Asegúrese de que los hilos de la tubería coincidan con el tipo y tamaño de rosca de entrada de la válvula solenoide. Se puede utilizar un accesorio si el tamaño de conexión de la válvula solenoide requerida no está disponible.

- Material de la válvula solenoide: Para el cuerpo de la válvula, una buena elección para un sistema de aire comprimido es el uso de latón como material de carcasa y un sello de FKM (Viton) ya que tienen buena resistencia al calor y a productos químicos.

- Clasificación IP: Las válvulas solenoides utilizadas en sistemas de compresores de aire deben tener una clasificación IP65 para garantizar un sellado efectivo contra agentes externos.

Cómo instalar una válvula de descarga en un compresor de aire

Instalar y cablear una válvula de descarga de compresor solenoide en un sistema de compresor de aire implica varios pasos clave.

- Primero, seguridad: Antes de comenzar, asegúrese de que la alimentación del compresor de aire esté apagada para evitar cualquier peligro eléctrico. Además, use el equipo de seguridad adecuado.

- Identificar la válvula de descarga solenoide: Si está reemplazando una válvula de descarga, la antigua debería tener dos o más cables para la conexión eléctrica. Normalmente se instala cerca del interruptor de presión del compresor de aire. Podría estar cerca de la válvula de retención conectada a la línea de descarga del tanque.

- Desconectar la válvula antigua:

- Conexiones eléctricas: Desconecte cuidadosamente los cables eléctricos conectados a la bobina solenoide. Tomar una foto o anotar las conexiones de los cables para referencia al instalar la nueva válvula es una buena idea.

- Retirar la válvula antigua: Una vez que todas las conexiones estén desconectadas, retire la antigua válvula de descarga solenoide de su montaje. Esto puede implicar desenroscarla de un puerto roscado o quitar cualquier abrazadera o soporte que la sostenga en su lugar.

- Instalar la nueva válvula:

- Coloque la nueva válvula de descarga solenoide en su posición. Si se enrosca en un puerto, asegúrese de que esté enroscada correctamente para evitar el cruce de hilos.

- Instale primero el cuerpo de la válvula. Utilice una herramienta adecuada para apretar la válvula solenoide y otra para sostener la tubería del sistema.

- Posicione el cuerpo de la válvula para que la bobina esté hacia arriba o con una deflexión máxima de 90 grados para minimizar el riesgo de que agentes externos se acumulen en el émbolo de la válvula solenoide.

- Instale la bobina. Colóquela en el cuerpo de la válvula, con su junta y tuerca sobre ella, y apriete. Una guía para el par de apriete es de 5 Nm, pero el manual de la válvula solenoide debería tener una especificación de apriete.

- Obtenga más información sobre este proceso en nuestro artículo de instalación de válvulas solenoides.

- Cablear el solenoide al interruptor de presión:

- Conecte un cable de la válvula de descarga solenoide al lado de carga del interruptor de presión. Esto suele indicarse en el diagrama de cableado del interruptor de presión.

- El otro cable del solenoide debe conectarse a un punto neutro o de tierra, dependiendo de los requisitos del solenoide.

- Verificar la conexión del motor del compresor: Asegúrese de que el motor del compresor esté conectado correctamente al interruptor de presión. El motor debería arrancar cuando la presión del aire caiga por debajo del ajuste de baja presión del interruptor y detenerse cuando alcance el ajuste de alta presión.

Resolución de problemas comunes

Un mal funcionamiento de una válvula de descarga de compresor de aire puede causar fugas si no se cierra correctamente, e incluso el motor del compresor podría no arrancar si la válvula no se abre correctamente. Las causas y soluciones para estos problemas comunes se detallan a continuación:

- Suciedad en la válvula: A veces, agentes externos (polvo, teflón, etc.) contaminan el interior de las válvulas solenoides y provocan un mal funcionamiento del dispositivo. Para confirmar que esta es la causa del problema, desmonte la válvula, inspeccione el estado interno, realice una limpieza adecuada (si es necesario), reinstale la válvula solenoide y pruébela para verificar su rendimiento. También se recomienda revisar las líneas de entrada de la válvula de descarga del compresor de aire. La suciedad podría provenir de otro punto del sistema y la limpieza interna de la válvula podría ser una solución momentánea, pero el problema podría repetirse.

- Componentes internos dañados: Durante la inspección interna de una válvula solenoide, cualquier pieza (membrana, sellos, o juntas tóricas) que se encuentre dañada debe ser reemplazada.

- Problemas eléctricos: Confirme que la tensión y la frecuencia sean correctas. Verifique el estado de la bobina y mida su resistencia, si tiende a cero, esta bobina está quemada y necesita ser reemplazada. Lea nuestro artículo técnico sobre cómo reemplazar una bobina de válvula solenoide para obtener más información.

- Posición de la válvula: Asegúrese de que la válvula esté instalada en la orientación correcta con el flujo de aire, observando la indicación de flecha en la carcasa de la válvula.

Preguntas frecuentes

¿Qué hace la válvula de descarga en un compresor de aire?

Este dispositivo es utilizado por los compresores de aire para liberar a la atmósfera el aire atrapado dentro de la cámara de compresión cuando la presión del tanque alcanza su valor máximo preestablecido.

¿Un compresor de aire necesita una válvula de descarga?

Sí, un compresor de aire necesita una válvula de descarga. Extraer el aire mediante la válvula de descarga es esencial para que el motor del compresor pueda arrancar nuevamente sin ningún esfuerzo.